Cetakan injeksi: Dari pemahaman dasar hingga eksplorasi mutakhir

Cetakan injeksi: Dari pemahaman dasar hingga eksplorasi mutakhir

I. Perkenalan

Dalam lanskap manufaktur yang luas, cetakan injeksi seperti mahakarya di balik layar, tenang namun penting dalam membentuk setiap aspek kehidupan kita. Awal pagi, saat kami menekan tombol mesin kopi, mengambil sikat gigi listrik, atau menggunakan headset Bluetooth, di belakang tindakan harian ini, cetakan injeksi memainkan peran penting dalam mengubah pelet plastik menjadi produk praktis dan istimewa. Namun, diskusi cetakan injeksi hari ini akan membawa anda perjalanan mendalam yang benar-benar berbeda dari pengenalan pagi biasa Anda, memberitahukan kekhawatiran misterius mereka dari perspektif baru dan mengeksplorasi Nilai Luar Biasa dan kemungkinan tak terbatas mereka di bidang industri.

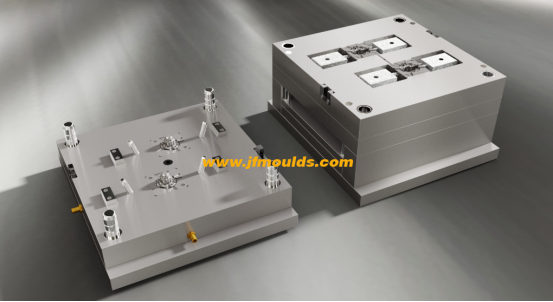

Cetakan lampu mobil pabrikan di Cina (jfmoulds.com)

Ii. Pemahaman dasar cetakan injeksi

Definisi dan esensi

Cetakan injeksi adalah alat presisi yang terbuat dari bahan logam dengan bentuk dan struktur tertentu, dirancang khusus untuk memberikan bahan plastik cair bentuk dan dimensi tepat selama proses pencetakan injeksi. Ini seperti patung ajaib, kecuali menggunakan pisau ukir dan tanah liat, ia menggunakan suhu tinggi, tekanan tinggi dan dirancang dengan elegasi rongga untuk membentuk plastik, bahan yang sangat lunak, ke berbagai macam produk yang memenuhi kebutuhan hidup dan industri masyarakat. Dari perspektif mikro, cetakan injeksi mencapai transformasi yang luar biasa dari bahan baku hingga produk jadi dengan mengendalikan aliran dan pengisian plastik pada suhu tinggi, juga menyembuhkan dan membentuk selama proses pendinginan. Proses ini tidak hanya membutuhkan pemahaman mendalam tentang sifat fisik bahan plastik, tetapi juga bergantung pada desain yang tepat dan proses manufaktur cetakan itu sendiri.

Cetakan lampu mobil pabrikan di Cina (jfmoulds.com)

Iii. Prinsip kerja dan proses cetakan injeksi

(1) lima langkah utama pencetakan injeksi

Proses pengerjaan cetakan injeksi seperti simfoni yang tepat dan teratur, dengan setiap Tautan terhubung secara ketat dan diperlukan. Proses intinya mencakup lima langkah utama berikut:

1. Penutup dan penguncian Cetakan: Sebelum proses pencetakan injeksi dimulai, mekanisme penutup cetakan mesin cetak injeksi akan menutup rapat cetakan bergerak dan cetakan tetap dengan tekanan kuat, membentuk rongga tertutup. Proses ini membutuhkan presisi yang sangat tinggi. Secara umum, akurasi penutup cetakan harus dalam ± 0.03mm untuk memastikan akurasi dimensi dan kinerja penyegelan rongga. Hanya ketika cetakan tertutup rapat dapat memberikan ruang stabil untuk injeksi berikutnya dari plastik mencair, mencegah kebocoran plastik dan memastikan kualitas cetakan produk. Selama proses penutupan cetakan, sistem pemandu memainkan peran penting. Ini memandu cetakan bergerak dan cetakan tetap untuk menyelaraskan secara akurat, mencegah kerusakan cetakan atau kerusakan produk yang disebabkan oleh kesalahan.

2. Injeksi lelehan: Setelah cetakan tertutup di tempatnya, partikel plastik dipanaskan ke keadaan cair dalam barel mesin cetak injeksi, dengan suhu biasanya berkisar dari 200 hingga 300 derajat Celcius. Suhu spesifik tergantung pada jenis dan karakteristik bahan plastik. Kemudian, digerakkan oleh sekrup, cairan plastik cair dimasukkan ke dalam rongga cetakan dengan kecepatan yang sangat cepat (umumnya 100-500mm/dtk) melalui sistem pelari. Selama proses injeksi lelehan, desain sistem pelari sangat penting. Perlu untuk memastikan bahwa lelehan plastik dapat merata dan cepat diisi ke setiap sudut rongga, menghindari kerusakan seperti pengisian dan tanda las tidak mencukupi. Pada saat yang sama, kontrol tekanan injeksi dan kecepatan juga secara langsung mempengaruhi kualitas cetak produk. Tekanan dan kecepatan yang terlalu tinggi dapat menyebabkan masalah seperti pengeluaran leleh plastik, turbulensi, formasi gelembung, dan charring. Namun, tekanan dan kecepatan yang terlalu rendah dapat menyebabkan cacat seperti pengisian tidak lengkap dan kepadatan produk tidak mencukupi.

3. Pendinginan penahan tekanan: Setelah pencairan plastik mengisi rongga, untuk mengimbangi penyusutan plastik selama proses pendinginan dan memastikan akurasi dimensi dan kualitas permukaan produk, perlu untuk menahan plastik meleleh dalam rongga di bawah tekanan. Selama proses penahan tekanan, mesin cetak injeksi terus memberikan tekanan tertentu pada lelehan plastik, memungkinkan plastik untuk mematuhi secara ketat pada dinding rongga cetakan dan mengisi celah yang disebabkan oleh pendinginan dan kontraksi. Sementara itu, sistem pendingin mulai bekerja. Pendingin sirkulasi menghilangkan panas dari cetakan dan produk, menyebabkan plastik meleleh untuk sejuk dan memanas dengan cepat. Kecepatan pendinginan biasanya dikontrol antara 5 hingga 20 ℃/s. Tingkat pendinginan yang terlalu cepat dapat menyebabkan konsentrasi stres di dalam produk, menyebabkan masalah seperti deformasi dan retak. Namun, tingkat pendinginan yang terlalu lambat akan memperpanjang siklus produksi dan mengurangi efisiensi produksi. Selama proses pendinginan penahan tekanan, distribusi suhu cetakan dan penyebar pendingin memiliki dampak signifikan pada kualitas produk. Desain yang wajar dari sistem pendingin dan kontrol suhu dapat secara efektif mengurangi deformasi dan penyusutan produk dan meningkatkan kualitasnya.

4. Pembukaan dan ejeksi Cetakan: Ketika produk plastik telah didinginkan dan dilas ke tingkat tertentu, mekanisme pembukaan cetakan dari mesin cetak injeksi mulai bekerja, memisahkan cetakan bergerak dari cetakan tetap. Kemudian, sistem ejeksi diaktifkan. Di bawah aksi pelat dorong, pin ejektor melemparkan produk plastik keluar dari inti atau rongga, memungkinkannya untuk lepas dengan lancar dari cetakan. Selama proses ejeksi cetakan, perhatian harus dibayar pada kekuatan dan kecepatan ejeksi untuk menghindari deformasi, kerusakan atau kesulitan dalam demolasi produk karena pengeluaran yang tidak tepat. Pada saat yang sama, untuk memastikan operasi normal dan masa pakai sistem ejeksi, perlu untuk memelihara secara berkala dan menyervis, memeriksa aus pin ejektor, fleksibilitas gerakan pelat dorong, dan efek reset batang reset, dll.

5. Siklus memulai kembali: Setelah menyelesaikan satu siklus cetakan injeksi, cetakan dan mesin cetakan injeksi masuk ke tahap persiapan untuk siklus berikutnya. Pada saat ini, sekrup dari mesin cetak injeksi akan kembali ke posisi awal, siap untuk pengangkut berikutnya dan pencairan pelet plastik. Cetakan ditempel melalui sistem pemandu, menunggu injeksi berikutnya dari plastik meleleh. Seluruh proses pencetakan injeksi adalah proses produksi berkelanjutan dan siklus. Dengan terus-menerus mengulangi lima langkah di atas, produksi produk plastik skala besar dan efisiensi tinggi dapat dicapai.

(2) parameter teknis kunci cetakan injeksi selama operasi

Selama pengoperasian cetakan injeksi, beberapa parameter teknis kunci bermain peran menentukan dalam kualitas produk dan efisiensi produksi:

1. Kontrol suhu: suhu cetakan dan suhu meleleh plastik adalah parameter suhu paling penting dalam proses pencetakan injeksi. Suhu cetakan langsung mempengaruhi laju pendinginan dari lelehan plastik dan kualitas cetak produk. Suhu cetakan yang sangat tinggi dapat menyebabkan pendinginan produk yang lambat, mengurangi akurasi dimensi, dan tanda aliran permukaan, antara masalah lainnya. Namun, suhu cetakan yang terlalu rendah dapat menyebabkan kilau yang buruk dari plastik meleleh, pengisian yang tidak lengkap dari rongga, dan formasi dari cacat seperti bintik-bintik bahan dingin dan tanda las. Oleh karena itu, perlu untuk cukup mengontrol suhu cetakan berdasarkan karakteristik bahan plastik dan persyaratan produk. Biasanya, peraturan presisi pada suhu cetakan dicapai melalui sistem pendingin dan perangkat pemanas. Suhu leleh plastik mempengaruhi fluor dan kinerja cetak. Perlu untuk memilih suhu pemanas yang sesuai berdasarkan parameter seperti titik peleburan dan suhu transisi kaca dari bahan plastik untuk memastikan bahwa plastik dapat mengisi rongga dalam keadaan cair dan halus bentuk produk berkualitas tinggi setelah pendinginan.

2. Kontrol tekanan: tekanan injeksi, tekanan, dan tekanan belakang adalah parameter tekanan utama dalam proses pencetakan injeksi. Tekanan injeksi mengacu pada tekanan yang diperlukan untuk menginjeksi plastik meleleh ke dalam rongga, yang secara langsung mempengaruhi kecepatan pengisian dan efek pencairan plastik. Selama proses pencetakan injeksi, tekanan injeksi harus disesuaikan berdasarkan faktor seperti bentuk, ukuran, ketebalan dinding produk dan aliran bahan plastik untuk memastikan bahwa plastik meleleh dapat dengan cepat dan rata mengisi setiap sudut rongga. Tekanan penahan adalah tekanan yang diterapkan setelah plastik meleleh mengisi rongga untuk kompensasi penyusutan plastik. Ini memiliki dampak signifikan pada akurasi dimensi dan kualitas permukaan produk. Tekanan belakang adalah tekanan yang diterapkan saat sekrup berputar ke belakang untuk mencegah aliran balik plastik meleleh. Dapat meningkatkan kepadatan dan penyebar plastik meleleh dan meningkatkan kualitas produk.

3. Kontrol waktu: waktu injeksi, menahan waktu, dan waktu pendinginan adalah parameter waktu utama dalam proses pencetakan injeksi. Waktu injeksi mengacu pada waktu yang diperlukan untuk menginjeksi plastik meleleh ke dalam rongga, yang secara langsung mempengaruhi kecepatan pengisian dan efek pencairan plastik. Selama proses pencetakan injeksi, perlu untuk menyesuaikan waktu injeksi berdasarkan faktor seperti bentuk, ukuran, ketebalan dinding produk dan kepadatan bahan plastik untuk memastikan bahwa plastik meleleh dapat mengisi rongga dalam waktu yang ditentukan. Waktu menahan tekanan mengacu pada periode selama tekanan tertentu dipertahankan setelah plastik meleleh mengisi rongga. Ini memiliki dampak signifikan pada akurasi dimensi dan kualitas permukaan produk. Waktu pendinginan mengacu pada waktu yang dibutuhkan untuk produk plastik untuk mendinginkan dan menyempurnakan di rongga, yang secara langsung mempengaruhi efisiensi produksi dan kualitas produk. Selama proses pencetakan injeksi, perlu mengontrol waktu pendinginan berdasarkan faktor seperti sifat termal bahan plastik, bentuk dan ukuran produk, dan efisiensi pendinginan cetakan, Untuk memastikan bahwa produk plastik dapat mencapai akurasi dimensi yang ditentukan dan sifat mekanik setelah pendinginan.

Informasi terkait

Desain dasar cetakan injeksi (bagian dua)

2025-09-27

Desain dasar cetakan injeksi (bagian dua) satu: injeksi pelat double double mo ...

Toleransi dimensi dari cetakan injeksi pas dan kekasaran permukaan bagian cetakan

2025-09-12

Toleransi dimensi dari cetakan injeksi pas dan kekasaran permukaan mol ...

Menjelajahi cetakan injeksi: landasan manufaktur presisi

2025-07-02

Menjelajahi cetakan injeksi: bagian utama manufaktur presisi di...

Solusi untuk streak udara, charring, jamming kawat, ketinggian ketinggian atau udara terperangkap dalam cetakan

2025-08-14

Solusi untuk streak udara, charring, jamming kawat, ketinggian ketinggian atau terperangkap ...

Huangyan: membangun

2025-06-22

Distrik Huangyan Kota Taizhou dikenal sebagai pulkam cetakan di Tiongkok.

Bagaimana ketinggian putih dan permukaan cetakan dapat dipecahkan

2025-08-26

Bagaimana ketinggian putih dan permukaan cetakan dapat diselesaikan dengan putih atas ...