Analisis mendalam cetakan injeksi: eksplorasi proses penuh dari desain hingga aplikasi

Analisis mendalam cetakan injeksi: Eksplorasi proses penuh dari desain ke aplikasi

Mould_Taizhou jiifeng Mould Co.,Ltd. (jfmoulds.com)

I. Tinjauan dan Nilai Industri Cetakan Injeksi

Cetakan injeksi, sebagai peralatan inti untuk pemrosesan plastik, memainkan peran penting dalam produksi industri modern. Ini mengubah plastik termoplastik atau termoseting menjadi berbagai produk presisi melalui proses pencetakan injeksi dan banyak digunakan di berbagai bidang seperti mobil, elektronik, perawatan medis, dan kebutuhan sehari -hari. Dari selongsong ponsel hingga bumper mobil, dari komponen perangkat medis hingga barang -barang rumah tangga, kualitas cetakan injeksi secara langsung menentukan ketepatan, kinerja, dan biaya produksi produk plastik.

Dalam lanskap manufaktur global, industri cetakan injeksi terus tumbuh. Dengan peningkatan konsumsi dan dorongan teknologi yang muncul, permintaan untuk cetakan presisi tinggi dan terstruktur kompleks terus meningkat. Sementara itu, di bawah konsep perlindungan lingkungan, desain hijau dan pembuatan cetakan, seperti penggunaan bahan yang dapat didaur ulang dan optimalisasi efisiensi energi, juga telah menjadi arah pengembangan industri, berkontribusi pada pencapaian tujuan produksi yang berkelanjutan.

Komoditas mould_taichu jiifeng Mould Co.,Ltd. (jfmoulds.com)

Ii. Poin utama desain cetakan injeksi

(1) Analisis produk dan perencanaan cetakan

Sebelum merancang cetakan injeksi, perlu untuk DE

Eply menganalisis persyaratan produk plastik. Ini termasuk bentuk geometris produk (seperti permukaan melengkung yang kompleks, struktur berdinding tipis), akurasi dimensi (persyaratan toleransi), dan sifat material (fluiditas, laju penyusutan, dll.). Ambil casing ponsel sebagai contoh. Tidak hanya perlu mempertimbangkan daya tarik estetika permukaan dan kelayakan demolding, tetapi juga untuk beradaptasi dengan akurasi pemasangan komponen elektronik internal dan mengontrol penyimpangan dimensi yang disebabkan oleh penyusutan plastik.

Berdasarkan analisis produk, rencanakan struktur dasar cetakan, tentukan jumlah rongga (rongga tunggal atau rongga ganda) dan posisi permukaan perpisahan (yang mempengaruhi demolding dan penampilan). Cetakan multi-rongga bisa enha

Efisiensi produksi NCE, tetapi perlu untuk menyeimbangkan konsistensi pengisian setiap rongga. Pemilihan permukaan perpisahan harus memperhitungkan penampilan bagian plastik dan kesulitan pemrosesan cetakan untuk menghindari cacat seperti flash.

(Ii) Desain sistem gating

Sistem gating adalah saluran yang melaluinya plastik meleleh memasuki rongga, termasuk pelari utama, pelari dan gerbang. Desain pelari utama perlu cocok dengan nozzle mesin cetakan injeksi untuk memastikan pengenalan leleh yang mulus. Bentuk cross-sectional (seperti melingkar atau trapesium) dan ukuran pelari harus dioptimalkan untuk mengurangi resistensi terhadap aliran leleh dan kehilangan panas. Pelari melingkar yang umum kondusif untuk aliran leleh yang seragam, tetapi biaya pemrosesan sedikit lebih tinggi.

Ada berbagai jenis gerbang, seperti gerbang samping, gerbang titik, dan gerbang tersembunyi, dll. Gerbang samping cocok untuk berbagai bagian plastik dan nyaman untuk diproses dan penyesuaian. Gerbang titik dapat dipotong secara otomatis dan cocok untuk produk dengan persyaratan penampilan tinggi. Gerbang tersembunyi tersembunyi di dalam bagian plastik dan tidak mempengaruhi penampilan, tetapi memiliki persyaratan tinggi untuk ketepatan cetakan. Saat memilih gerbang, bahan bagian plastik, bentuknya dan persyaratan produksi otomatis harus dipertimbangkan secara komprehensif.

(3) Desain sistem pendinginan dan pemanas

Sistem pendingin sangat penting untuk mengendalikan siklus cetakan dan kualitas bagian plastik. Dengan mengatur secara rasional saluran air pendingin (saluran air pendingin konformal secara bertahap menjadi tren, beradaptasi dengan bentuk kompleks bagian plastik dan meningkatkan keseragaman pendinginan), panas cetakan dihilangkan, memungkinkan bagian plastik menjadi dingin dan diatur dengan cepat. Jarak, diameter saluran air dan laju aliran pendingin perlu dihitung secara tepat untuk menghindari warping dan penyusutan bagian plastik karena pendinginan yang tidak rata.

Untuk beberapa plastik khusus (seperti plastik teknik suhu tinggi), sistem pemanas perlu dirancang untuk memastikan aliran yang baik dan cetakan plastik dalam cetakan. Metode pemanasan termasuk pemanasan resistensi, pemanasan sirkulasi minyak panas, dll. Pemilihan harus didasarkan pada ukuran cetakan dan karakteristik plastik untuk memastikan distribusi suhu yang seragam dan meningkatkan kualitas cetakan.

(4) Desain mekanisme demolding

Mekanisme demolding bertanggung jawab untuk mendorong bagian plastik yang terbentuk keluar dari cetakan dan harus memastikan bahwa bagian plastik tidak berubah bentuk atau rusak. Yang umum termasuk demolding batang dorong, demolding tabung push, dan pelepasan pelepasan pelat, dll. Struktur ejeksi batang push sederhana dan banyak digunakan, tetapi rentan meninggalkan bekas di permukaan bagian plastik. Demolding tabung push cocok untuk bagian plastik berbentuk cincin dan tubular, dan gaya demolding seragam. Demolding pelat pelepas ramah terhadap bagian plastik berdinding tipis dan dapat menghindari deformasi yang disebabkan oleh batang push. Saat merancang, gaya demolding harus dihitung, dan komponen demolding harus diatur secara wajar untuk memastikan gerakan sinkron.

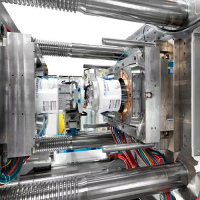

Processing Equipment_taizhou Jiefeng Mold Co., Ltd. (jfmoulds.com)

Iii. Pilihan bahan untuk cetakan injeksi

(1) Klasifikasi dan penerapan baja die

Die Steel adalah bahan utama untuk cetakan injeksi dan diklasifikasikan menjadi baja die pekerjaan dingin, baja die pekerjaan panas dan baja die plastik sesuai dengan kinerjanya. Baja cetakan plastik seperti P20 dan 718 memiliki sifat pemolesan yang sangat baik, ketahanan aus dan ketangguhan, dan cocok untuk membuat cetakan plastik presisi umum. Untuk cetakan permintaan tinggi, seperti cetakan bagian plastik transparan, nilai baja dengan ketahanan korosi yang baik dan kinerja pemolesan cermin (seperti S136) harus dipilih untuk memastikan kualitas penampilan bagian plastik.

Pekerjaan panas baja die (seperti H13) dapat digunakan dalam cetakan yang membutuhkan cetakan injeksi suhu tinggi. Ini fitur ketahanan terhadap kelelahan termal dan kekuatan suhu tinggi, dan banyak diterapkan dalam rekayasa cetakan plastik untuk mengatasi dampak suhu tinggi dan tekanan tinggi dari meleleh plastik.

(2) Aplikasi tambahan bahan non-logam

Selain baja die, beberapa bahan non-logam juga digunakan untuk komponen die. Misalnya, papan isolasi cetakan, terbuat dari bahan komposit seperti resin epoksi dan serat kaca, dapat mengurangi perpindahan panas dari cetakan dan meningkatkan efisiensi energi. Meskipun agen pelepasan cetakan bukan bahan cetakan, mereka dapat membantu dalam demolding bagian plastik. Agen rilis cetakan ramah lingkungan baru (tipe berbasis air dan bebas silikon) secara bertahap menggantikan agen pelepasan cetakan berbasis minyak tradisional, yang sejalan dengan konsep produksi hijau.

Dalam pemeliharaan cetakan dan prototyping cepat, resin fotosensitif cetak 3D, nilon dan bahan lainnya juga diterapkan, yang dapat dengan cepat memproduksi sisipan cetakan, memverifikasi model dan mempersingkat siklus pengembangan cetakan.

Iv. Memproses dan pembuatan aliran cetakan injeksi

(1) Precision machining of mold parts

Mold processing begins with part manufacturing, including key components such as cavities, cores, and sliders. CNC machining centers are used for milling, drilling and other operations to achieve high-precision processing of complex curved surfaces, with an accuracy of ±0.005mm. Electrical discharge machining (EDM) is used to process difficult-to-machine parts such as deep cavities and narrow slits in molds. It erodes metals through electrode discharge to form precise shapes. The electrode materials commonly used are copper or graphite, and the electrode size and discharge parameters need to be precisely designed.

Grinding processing is used to enhance the surface roughness and dimensional accuracy of mold parts. Processes such as surface grinding and cylindrical grinding can reduce the surface roughness Ra of parts to below 0.05μm, meeting the requirements for mold assembly and plastic part forming.

(2) Mold assembly and debugging

Mold assembly requires the combination of processed parts in accordance with design requirements to ensure the clearance and positioning accuracy of each component. The fit accuracy of guide pins and guide sleeves affects the stability of mold opening and closing. Generally, H7/h6 clearance fit is adopted. The installation of mold inserts should be firm to prevent displacement during injection molding. During the assembly process, dimensional inspection, parallelism inspection, etc. are required to ensure the accuracy of the mold.

Debugging is a crucial step in mold manufacturing. Through mold testing, the forming condition of the plastic part is observed, and the injection molding process parameters (such as injection pressure, temperature, and time) and mold structure (such as gate size and cooling water channels) are adjusted. If flash occurs, the gap of the parting surface or the injection pressure needs to be adjusted. If the plastic part is short of material, the gate can be optimized or the melt temperature can be increased until the quality of the plastic part meets the standard.

V. Application Cases of Injection Molds in Various Industries

(1) Automotive industry: Molds for complex structural components

Molds for automotive interior parts (such as instrument panels and door trim panels) need to achieve precise forming of multiple curved surfaces and multiple clips. A certain automotive dashboard mold adopts hot runner technology and conformal cooling water channels to enhance the efficiency of melt filling and the uniformity of cooling, ensuring that the surface of the plastic part is free of shrinkage marks and deformation, meeting the high-quality requirements of automotive interiors.

The plastic component molds around the car engine need to withstand high-temperature and oily environments. The cavities are made of hot work die steel and combined with special coatings (such as nitriding treatment) to enhance the wear resistance and corrosion resistance of the molds, ensuring long-term stable production.

(2) Electronics Industry: High-precision small molds

The shell molds of electronic devices such as mobile phones and computers have extremely high requirements for dimensional accuracy and appearance. The mold for the decorative ring of the mobile phone camera has a dimensional tolerance controlled within ±0.01mm. It adopts mirror-polished mold steel and point gate design to ensure that the surface of the plastic part is smooth and free of gate marks, which is suitable for the exquisite appearance of electronic devices.

The electronic connector mold needs to form fine pin and socket structures. The cavity is processed by slow wire electrical discharge machining to ensure dimensional accuracy and surface roughness. Combined with high-speed injection molding technology, efficient production is achieved to meet the large-scale demands of the electronics industry.

(3) Medical industry: Sanitary grade molds

The molds for syringes and infusion sets in medical devices must meet hygiene standards, and the mold materials should be non-toxic and easy to clean. The syringe piston mold is made of medical-grade plastic mold steel and has undergone strict polishing and disinfection treatment. The formed piston surface is smooth and free of burrs, ensuring the safety of medical use.

Disposable medical test kit molds focus on the consistency and precision of the cavities. The multi-cavity molds, through precise gating system design, ensure uniform filling of each kit cavity, enhance the reliability of the test results, and facilitate the efficient conduct of medical diagnosis.

Vi. Development Trends of Injection Molds

(1) Intelligence and Digitalization

The mold design and manufacturing integrate CAD/CAM/CAE integrated technology, and optimize the mold structure and injection molding process through simulation analysis to reduce the number of mold trials. The application of Internet of Things (iot) technology in mold production monitoring enables real-time collection of data such as mold temperature, pressure, and wear, facilitating predictive maintenance and enhancing mold reliability and production efficiency.

Artificial intelligence-assisted mold design optimizes design schemes through machine learning, automatically matches materials and process parameters, shortens the mold development cycle, and responds to personalized and customized market demands.

(II) Greening and Sustainability

Promote the concept of green mold design, adopt recyclable and easy-to-disassemble mold structures, and facilitate the recycling and reuse of materials after mold scrapping. Optimize the mold manufacturing process, reduce the consumption of cutting fluid and energy, apply dry cutting and high-speed processing technologies, and minimize environmental impact.

The popularization of biodegradable plastics has driven the adaptation of molds to the molding demands of such new materials. The development of targeted mold structures and processing techniques has facilitated the production of environmentally friendly plastic products, aligning with the global trend towards low-carbon development.

(3) High-end and precision

With the development of industries such as 5G and new energy, the demand for micro, precise and complex molds is increasing. For instance, the plastic accessory molds for new energy vehicle battery modules need to form thin-walled and high-strength structures, with mold manufacturing precision reaching the micrometer level. For the molds of microelectronic components, it is necessary to achieve ultra-small size and multi-cavity precision forming, and promote the breakthrough of mold technology towards more advanced and precise directions.

Conclusion

Injection molds, as fundamental equipment in the manufacturing industry, embody technology and wisdom in every aspect, from the ingenious design concept to the precise selection of materials, the meticulous control of processing, and the extensive expansion of applications. Driven by industry trends, intelligence, greenness and high-end will continue to lead its development, providing support for the innovative upgrading of plastic products, promoting modern industrial production to constantly reach new heights, becoming a key bridge connecting design creativity and physical products, and empowering various industries to achieve more efficient, higher-quality and more sustainable development.

Informasi terkait

Industri cetakan injeksi: menembus hambatan teknologi dan pengaturan jejak baru manufaktur cerdas

2025-07-01

Industri cetakan injeksi: menembus hambatan teknologi dan pengaturan...

Desain inovatif dan tren pengembangan cetakan injeksi yang cerdas

2025-07-09

Desain inovatif dan tren pengembangan cetakan injeksi yang cerdas...

Wawasan mendalam ke dalam industri cetakan injeksi: iterasi teknologi, lanskap pasar, dan Paradigms baru untuk pengembangan berkelanjutan

2025-07-03

Wawasan mendalam tentang industri cetakan injeksi: iterasi teknologi, Mar.

Dari mendasar hingga aplikasi, bagaimana ia mempengaruhi hidup kita

2025-07-17

Dari hal-hal hingga aplikasi, bagaimana ia mempengaruhi konsep dasar livesThe kami...

Wawasan panorama tentang industri cetakan injeksi: penempaan ke depan dalam gelombang perubahan

2025-07-04

Wawasan panorama tentang industri cetakan injeksi: penempaan ke depan dalam gelombang...

Huangyan: membangun

2025-06-22

Distrik Huangyan Kota Taizhou dikenal sebagai pulkam cetakan di Tiongkok.