Desain inovatif dan tren pengembangan cetakan injeksi yang cerdas

Desain inovatif dan tren pengembangan cetakan injeksi yang cerdas

Cetakan injeksi, sebagai salah satu teknologi pemrosesan yang paling banyak digunakan dalam manufaktur modern, tingkat teknis pembawa intinya, cetakan injeksi, secara langsung menentukan kualitas produk, efisiensi produksi, dan biaya produksi. Dengan kemunculan berkelanjutan bahan -bahan baru, proses baru dan teknologi baru, industri cetakan injeksi sedang mengalami periode transformasi kritis dari manufaktur tradisional ke manufaktur yang cerdas, tepat dan hijau. Artikel ini akan secara sistematis mengeksplorasi teknologi canggih dan terobosan praktis di bidang cetakan injeksi dari aspek-aspek seperti desain inovatif struktur cetakan, penerapan bahan baru, teknologi manufaktur cerdas, konsep produksi hijau, dan tren pengembangan di masa depan, memberikan ide-ide baru dan referensi untuk pengembangan industri.

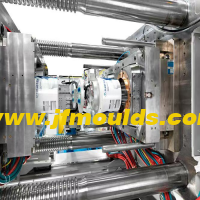

Produsen aksesori crossbeam radiator mobil di Tiongkok (jfmoulds.com)

I. Arah Terobosan untuk Desain Inovatif Struktur Cetakan Injeksi

Desain struktural cetakan injeksi adalah faktor inti yang menentukan kualitas cetakan. Struktur cetakan tradisional sering mengalami masalah seperti efisiensi rendah dan stabilitas yang buruk ketika berhadapan dengan bentuk geometris yang kompleks, persyaratan presisi tinggi, atau cetakan bahan khusus. Dalam beberapa tahun terakhir, industri ini telah menyaksikan munculnya berbagai teknologi terobosan dalam inovasi struktural, secara efektif menangani titik -titik nyeri desain tradisional.

1. Desain saluran air pendingin konformal dan aplikasi manufaktur aditif

Saluran air pendingin cetakan tradisional sebagian besar merupakan struktur melengkung lurus atau sederhana, yang sulit untuk dicocokkan dengan bentuk kompleks bagian plastik, menghasilkan masalah seperti pendinginan yang tidak merata, siklus cetakan panjang, dan warping dan deformasi bagian plastik. Desain saluran air pendingin konformal mensimulasikan distribusi bidang suhu bagian plastik melalui rekayasa berbantuan komputer. Ini mengadopsi struktur saluran air melengkung tiga dimensi yang sejajar dengan kontur permukaan bagian plastik, memungkinkan media pendingin mengalir secara merata melalui semua area bagian plastik dan secara signifikan meningkatkan efisiensi pendinginan.

Kematangan teknologi manufaktur aditif memberikan kelayakan untuk pemrosesan saluran air pendingin konformal. Dengan mengadopsi teknologi peleburan laser selektif, inti dan rongga cetakan dapat secara langsung disinter, mengintegrasikan saluran air konformal yang kompleks di dalam cetakan tanpa perlu proses penyambungan atau pengeboran dalam pemrosesan tradisional. Praktik perusahaan suku cadang mobil tertentu menunjukkan bahwa adopsi pendinginan konformal untuk cetakan bumper telah mengurangi waktu pendinginan dari 60 detik asli menjadi 35 detik, meningkatkan efisiensi produksi sebesar 40%. Pada saat yang sama, warpage bagian plastik dikontrol dalam 0,1mm, dan laju memo telah menurun 60%.

2. Desain struktur cetakan modular dan cepat

Menanggapi tuntutan produksi beberapa varietas dan batch kecil, desain cetakan modular memungkinkan pengalihan cepat antara bagian plastik yang berbeda dengan menguraikan cetakan menjadi modul standar seperti basis cetakan dasar, rongga/inti yang dapat diganti, dan mekanisme penarik inti. Modul dihubungkan dengan pin penentuan posisi presisi tinggi dan perangkat pengunci untuk memastikan akurasi perakitan setelah perubahan cetakan. Setelah perusahaan alat rumah tertentu yang diadopsi cetakan modular untuk jalur produksi panel mesin cuci, waktu ganti cetakan diperpendek dari 2 jam tradisional menjadi 15 menit, dan tingkat pemanfaatan peralatan meningkat sebesar 25%.

Teknologi perubahan cetakan cepat juga mencakup sistem perubahan cetakan otomatis yang digerakkan oleh hidrolik/pneumatik. Melalui keterkaitan sensor dan sistem kontrol, ia menyadari identifikasi otomatis, penentuan posisi dan penjepit cetakan. Memasang perangkat berbantuan robot antara mesin cetakan injeksi dan cetakan selanjutnya dapat mengurangi intervensi manual dan memungkinkan proses perubahan cetakan sepenuhnya otomatis.

3. Inovasi dalam pemisahan cetakan dan mekanisme penarik inti untuk rongga yang kompleks

Untuk bagian-bagian plastik dengan struktur kompleks seperti rongga dalam, lubang terbalik, dan lubang samping, mekanisme penarik inti tradisional sering memiliki masalah seperti struktur kompleks, gangguan gerak, atau gaya penarik inti yang tidak memadai. Dalam beberapa tahun terakhir, industri ini telah mengembangkan berbagai solusi penarik inti yang inovatif:

Mekanisme pemotongan inti yang dilaminasi: Melalui desain inti bersarang multi-lapisan, ia menyadari inti yang berlapis dari bagian-bagian plastik rongga dalam, menghindari kerusakan pada bagian plastik yang disebabkan oleh aksi penarik inti tunggal. Cetakan cangkang luar dari set infus Perangkat Medis tertentu mengadopsi penarik inti tiga lapis yang ditumpuk, berhasil memecahkan masalah inti-penarik dari struktur tubular dengan kedalaman hingga 120mm.

Mekanisme komposit inti-penarik inti dan putar yang cenderung: ia menggabungkan gerakan linier dari atas yang miring dengan gerakan melingkar dari penarik inti putar, dan cocok untuk bagian plastik dengan alur heliks atau depresi samping yang kompleks. Pembentukan antarmuka berulir dari shell charger ponsel sering mengadopsi struktur ini untuk memastikan bahwa akurasi utas mencapai tingkat ISO 4H.

Sistem penarik inti yang fleksibel: Ini mengadopsi lengan mekanik multi-derajat-freedom yang digerakkan oleh motor servo sebagai aktuator inti-penarik. Dengan mengendalikan jalur inti yang menarik melalui program, ia dapat beradaptasi dengan perubahan struktural kecil dari berbagai batch bagian plastik dan sangat cocok untuk produksi yang disesuaikan.

4. Optimalisasi pelari untuk cetakan injeksi multi-bahan

Pencetakan injeksi multi-material dapat mencapai cetakan terintegrasi bagian plastik dari berbagai bahan, warna atau sifat dalam cetakan yang sama, mengurangi proses perakitan berikutnya. Inti dari struktur cetakannya terletak pada desain sistem runner, yang membutuhkan kontrol yang tepat dari urutan pengisian, rasio aliran dan integrasi antarmuka berbagai bahan.

"Dynamic Switching Runner" yang inovatif mengontrol waktu injeksi bahan yang berbeda melalui katup solenoid, dan dalam kombinasi dengan desain gerbang gradien, memungkinkan kedua bahan tersebut membentuk struktur berlapis yang seragam di rongga. Kasus jam tangan pintar dari perusahaan elektronik tertentu dibuat dengan cetakan injeksi ABS dan TPU. Melalui optimalisasi saluran aliran, kekuatan ikatan kedua bahan telah ditingkatkan menjadi 25MPA, jauh melebihi 15MPA dari struktur tradisional. Selain itu, untuk cetakan putar cetakan multi-warna, pelat pemisah presisi tinggi digunakan untuk mengontrol sudut rotasi rongga, memastikan batas-batas yang jelas dari pewarna dan menghindari cacat pencampuran warna.

Produsen cetakan baki di Cina (jfmoulds.com)

Ii. Kemajuan Aplikasi Bahan Cetakan Baru dan Teknologi Perawatan Permukaan

Kinerja bahan cetakan secara langsung mempengaruhi masa pakai, membentuk akurasi dan biaya manufaktur cetakan. Dengan meningkatnya permintaan untuk membentuk bahan khusus seperti suhu tinggi, korosivitas tinggi dan laju pengisian yang tinggi, baja mati tradisional menjadi sulit untuk memenuhi persyaratan. Penerapan bahan baru dan teknologi perawatan permukaan telah menjadi arah penting untuk pengembangan industri.

Penelitian dan Penerapan Baja Die Kinerja Tinggi

Baja die tradisional seperti CR12 dan S136 memiliki masalah kinerja individu yang luar biasa dalam hal kekerasan, resistensi keausan atau resistensi korosi, tetapi kinerja keseluruhan yang tidak memadai. Dalam beberapa tahun terakhir, perusahaan baja domestik dan asing telah mengembangkan berbagai baja die paduan berkinerja tinggi. Melalui optimasi komposisi dan peningkatan proses perlakuan panas, mereka telah mencapai terobosan dalam kinerja yang komprehensif.

Baja baja berkecepatan tinggi metalurgi: baja die ASP-60 yang diproduksi oleh proses metalurgi bubuk, dengan elemen paduan seperti tungsten, molibdenum dan kandungan vanadium mencapai lebih dari 15%. Setelah perlakuan panas, kekerasannya dapat mencapai HRC 65-67, dan ketahanan ausnya tiga kali lipat dari baja CR12 tradisional. Sangat cocok untuk memproses plastik yang diperkuat dengan serat kaca tambahan. Setelah cetakan tudung mesin mobil tertentu mengadopsi bahan ini, masa pakainya meningkat dari 500.000 siklus menjadi 1,5 juta siklus.

Baja stainless martensit yang tahan korosi: seperti baja 718H, dengan meningkatkan kandungan elemen kromium dan nikel dan menerapkan perlakuan ultra-halus, ia dapat mempertahankan kekerasan HRC 50-52 sambil mencapai ketahanan korosi garam lebih dari 5000 jam, membuatnya cocok untuk cetakan bahan korosi seperti pvc.

Baja berkekuatan tinggi tempered suhu rendah: Setelah perlakuan kriogenik yang dalam, kandungan austenit residual di dalam baja Stavax ESR dikurangi menjadi di bawah 5%. Pada suhu kamar, kekuatan tariknya mencapai 1800MPA, dan masih dapat mempertahankan sifat mekanik yang stabil di lingkungan suhu rendah -50 ℃. Ini cocok untuk rekayasa cetakan plastik yang terbentuk pada suhu rendah.

2. Aplikasi inovatif bahan cetakan non-logam

Di bidang produksi batch kecil atau pembuatan prototipe, cetakan bahan non-logam telah banyak diterapkan karena keunggulannya dengan biaya rendah dan siklus pendek. Dalam beberapa tahun terakhir, kinerja bahan komposit dan rekayasa cetakan plastik telah terus meningkat, secara bertahap menembus ke dalam bidang produksi batch menengah:

Cetakan resin epoksi yang diperkuat serat karbon: dibentuk oleh cetakan komposit serat karbon dan resin epoksi, berat cetakan hanya 1/5 dari cetakan baja tradisional. Konduktivitas termal dapat disesuaikan dengan 15-20 W/(M · K) dengan menambahkan graphene, membuatnya cocok untuk cetakan tekanan rendah plastik termoset. Cetakan cangkang luar dari kendaraan udara tak berawak perusahaan aerospace tertentu mengadopsi bahan ini, mengurangi biaya produksi sebesar 60% dan memperpendek siklus produksi dari 45 hari menjadi 15 hari.

Cetakan plastik rekayasa berbasis intip: Peek (polyetheretherketone) memiliki resistensi suhu tinggi dan resistensi korosi kimia. Dengan menambahkan mikrosfer kaca, koefisien ekspansi linier dapat dikontrol di bawah 8 × 10^-6/℃, sehingga cocok untuk cetakan injeksi bagian plastik kecil. Cetakan jarum suntik sekali pakai dari perusahaan peralatan medis tertentu terbuat dari bahan mengintip. Biaya satu set cetakan hanya 1/10 dari cetakan baja, dan dapat memenuhi permintaan produksi 10.000 hingga 50.000 cetakan.

3. Teknologi Perawatan Permukaan Lanjutan Meningkatkan Kinerja Cetakan

Teknologi perlakuan permukaan dapat secara signifikan meningkatkan ketahanan aus, resistensi korosi, properti demolding dan sifat cetakan lainnya dengan membentuk pelapis khusus atau lapisan yang dimodifikasi pada permukaan cetakan, sambil mengurangi biaya produksi. Dalam beberapa tahun terakhir, inovasi di bidang perawatan permukaan di industri telah berfokus pada aspek -aspek berikut:

Deposisi Uap Fisik (PVD) Super-Hard Coating: Dengan menggunakan teknologi pelapisan ion multi-arc untuk menyimpan pelapis seperti Tialn dan CRN pada permukaan cetakan, ketebalan dikontrol pada 3-5μm, kekerasan dapat mencapai HV 2500-3000, dan koefisien gesekan dikurangi menjadi di bawah 0,2. Setelah perusahaan cetakan tutup botol tertentu menerapkan lapisan Tialn, gaya demolding cetakan dikurangi dari 80N menjadi 35N asli, menghilangkan kebutuhan akan agen pelepasan cetakan dan menghindari kontaminasi permukaan bagian plastik.

Deposisi uap kimia (CVD) Lapisan berlian: Pelapis berlian polikristalin diendapkan pada permukaan cetakan melalui teknologi CVD kawat panas, dengan kekerasan setinggi HV 10000 dan konduktivitas termal 800 W/(M · K), yang cocok untuk pemrosesan plastik yang diperkuat dengan laju pengisian yang tinggi (M · K) di atas). Data eksperimental menunjukkan bahwa masa pakai cetakan yang dilapisi dengan berlian adalah 10 hingga 15 kali lipat dari cetakan yang tidak dilapisi.

Perawatan tekstur permukaan laser: Dengan menggunakan laser femtosecond untuk memproses lubang level mikron (5-50μm) atau struktur garis pada permukaan rongga cetakan, "tangki penyimpanan minyak mikro" atau "lapisan film gas" terbentuk, yang dapat mengurangi koefisien gesekan dengan lebih dari 50%. Untuk cetakan bahan viskositas tinggi seperti PC (polikarbonat), perawatan tekstur dapat mengurangi tekanan injeksi sebesar 15% hingga 20% dan mengurangi tegangan internal bagian plastik.

Lapisan keramik sol-gel: Lapisan keramik komposit SiO2-Al2O3 terbentuk pada permukaan cetakan melalui metode sol-gel, dengan ketebalan 1-2μm. Ini memiliki resistensi korosi yang sangat baik dan non-stickiness, dan cocok untuk cetakan bahan yang mudah diurai seperti PVC dan POM. Setelah cetakan pipa drainase PVC dari perusahaan pemasangan pipa tertentu mengadopsi lapisan ini, siklus pembersihan cetakan diperpanjang dari 15 hari hingga 60 hari, dan stabilitas produksi secara signifikan ditingkatkan.

Sampah dapat membuat produsen cetakan di Cina (jfmoulds.com)

Aku aku aku. Manufaktur cerdas dan manajemen digital cetakan injeksi

Kemajuan mendalam dari konsep-konsep industri 4.0 dan manufaktur cerdas telah mendorong industri cetakan injeksi untuk berubah dari model tradisional "yang digerakkan" menjadi model "berbasis data". Teknologi manufaktur yang cerdas mengintegrasikan teknologi seperti sensor, Internet of Things, dan analisis data besar dengan seluruh proses desain cetakan, pemrosesan, dan penggunaan, mencapai presisi tinggi, efisiensi tinggi, dan produksi cetakan yang dapat diandalkan tinggi.

Desain cetakan dan simulasi berdasarkan kembar digital

Teknologi kembar digital mencapai simulasi dinamis dan optimalisasi seluruh proses dari desain, pemrosesan, pengujian cetakan hingga produksi dengan membangun transformasi digital virtual cetakan. Selama tahap desain, perangkat lunak pemodelan 3D digunakan untuk membangun model geometris cetakan, dan alat simulasi CAE digabungkan untuk mensimulasikan dan menganalisis proses seperti mengisi, menahan tekanan, pendinginan, dan warping.

Simulasi proses pengisian: Dengan mensimulasikan jalur aliran, distribusi tekanan dan perubahan suhu bahan cair di rongga, posisi dan jumlah gerbang dioptimalkan. Cetakan untuk laci lemari es dari perusahaan alat rumah tertentu mengurangi jumlah gerbang dari 4 menjadi 2 melalui simulasi, menghilangkan cacat tanda las.

Simulasi sistem pendingin: Hitung distribusi medan suhu cetakan berdasarkan persamaan konduksi panas, optimalkan diameter, jarak dan laju aliran saluran air, dan kontrol perbedaan suhu cetakan dalam ± 2 ℃.

Prediksi dan kompensasi warpage: Berdasarkan data laju penyusutan material, jumlah kompensasi terbalik telah ditetapkan selama desain cetakan untuk menangkal deformasi warpage bagian plastik setelah cetakan.

Model kembar digital juga dapat dihubungkan dengan data real-time dari peralatan produksi. Selama tahap percobaan cetakan, parameter proses dapat dioptimalkan melalui debugging virtual, mengurangi jumlah uji coba cetakan fisik. Praktik perusahaan suku cadang mobil tertentu menunjukkan bahwa setelah mengadopsi teknologi kembar digital, jumlah uji cetakan telah dikurangi dari tradisional 5 hingga 8 kali menjadi 2 hingga 3 kali, memperpendek siklus pengembangan sebesar 30%.

2. Integrasi Peralatan dan Teknik Pemrosesan Cerdas

Pemrosesan presisi tinggi bagian cetakan bergantung pada koordinasi peralatan dan teknik pemrosesan cerdas. Dalam beberapa tahun terakhir, tingkat intelijen pusat pemesinan hubungan lima sumbu, penggilingan berkecepatan tinggi, pembentukan pembuangan listrik dan peralatan lainnya telah meningkat secara signifikan. Dikombinasikan dengan teknologi kontrol adaptif, penyesuaian real-time dari proses pemrosesan telah tercapai.

Pusat Pemesinan Linkage Lima Suka: Ini mengadopsi kontrol loop tertutup dari penguasa kisi dan teknologi kompensasi kesalahan termal, dan dapat menyelesaikan penggilingan, pengeboran, mengetuk dan proses lainnya dari rongga kompleks dalam satu penjepit. Ketika perusahaan cetakan presisi tertentu memproses rongga melengkung cetakan shell ponsel, kekasaran permukaan dikendalikan dalam RA 0,05μm, memenuhi persyaratan efek cermin.

Teknologi penggilingan berkecepatan tinggi: Mesin penggilingan berkecepatan tinggi dengan kecepatan spindel mulai dari 40.000 hingga 60.000 r/mnt, dalam kombinasi dengan alat karbida semen berbutir ultra-halus, dapat mencapai pemotongan baja die berkecepatan tinggi, dengan laju penghilangan material hingga 500cm³/min, dan efisiensi pemrosesan adalah tiga kali dari penggilingan tradisional.

Kontrol adaptif pembentukan pelepasan listrik: Dengan menggunakan sensor untuk memantau celah pelepasan dan perubahan arus secara real time, parameter pulsa secara otomatis disesuaikan untuk menghindari kesalahan dimensi yang disebabkan oleh keausan elektroda yang tidak rata. Untuk struktur alur yang dalam dan sempit dalam cetakan, akurasi pemrosesan dapat mencapai ± 0,002mm.

Selain itu, integrasi sistem pemuatan dan pembongkaran otomatis dengan peralatan pemrosesan telah memungkinkan produksi kontinu 24 jam, mengurangi siklus pemrosesan bagian cetakan lebih dari 40%.

3. Pemantauan kondisi cetakan dan pemeliharaan prediktif

Selama penggunaan cetakan, dengan memasang sensor untuk memantau status operasi mereka secara real time dan menggabungkan analisis data besar untuk mencapai pemeliharaan prediktif, downtime yang disebabkan oleh kegagalan mendadak dapat dikurangi secara signifikan. Teknik pemantauan yang umum digunakan meliputi:

Pemantauan suhu: Termokopel atau sensor suhu inframerah tertanam di rongga cetakan dan inti untuk mengumpulkan data suhu secara real time. Alarm dikeluarkan ketika suhu melebihi kisaran set untuk mencegah cacat pada bagian plastik karena overheating atau overcooling.

Pemantauan Tekanan: Pasang sensor tekanan di dalam rongga untuk memantau perubahan tekanan injeksi dan penahanan tekanan bahan cair, dan segera mendeteksi masalah seperti penyumbatan pada port umpan atau kebocoran cetakan.

Pemantauan Getaran: Dengan mengumpulkan sinyal getaran selama pembukaan dan penutupan cetakan melalui sensor akselerasi, menganalisis perubahan dalam frekuensi dan amplitudo getaran, dan menentukan status keausan pin pemandu dan lengan pemandu.

Pemantauan Keausan: Sensor perpindahan laser digunakan untuk memindai permukaan rongga, dan jumlah keausan dihitung dengan membandingkannya dengan ukuran awal. Ketika jumlah keausan melebihi 0,01mm, peringatan dikeluarkan untuk mencegah produksi massal suku cadang plastik di bawah standar.

Sistem akuisisi data mentransmisikan sinyal sensor ke platform cloud dan membangun model prediksi kesalahan melalui algoritma pembelajaran mesin untuk memprediksi potensi kesalahan 3 hingga 5 hari sebelumnya dan menghasilkan saran pemeliharaan. Setelah perusahaan cetakan otomotif tertentu menerapkan teknologi ini, downtime karena kegagalan cetakan berkurang 60%, dan biaya pemeliharaan diturunkan sebesar 35%.

Iv. Tren pengembangan di masa depan dan tantangan industri cetakan injeksi

1. Integrasi Intelijen dan Otomasi yang mendalam

Di masa depan, cetakan injeksi akan berkembang menuju kecerdasan proses penuh: kecerdasan buatan (AI) akan digunakan dalam tahap desain untuk secara otomatis menghasilkan solusi cetakan; Selama tahap pemrosesan, penjadwalan cerdas dan pemrosesan peralatan adaptif, alat pemotong dan perlengkapan tercapai. Selama tahap produksi, Internet of Things (IoT) digunakan untuk memungkinkan karya kolaboratif cetakan, mesin cetakan injeksi, dan robot, sehingga membangun jalur produksi cerdas tak berawak.

2. Adaptasi bahan baru dengan proses pembentukan baru

Dengan aplikasi plastik berbasis bio yang luas, bahan komposit berkinerja tinggi dan bahan fungsional, cetakan perlu beradaptasi dengan sifat-sifat khusus bahan: mengingat penyerapan air yang tinggi dari plastik berbasis bio, cetakan anti-korosi harus dikembangkan; Menanggapi laju pengisian bahan komposit yang tinggi, ketahanan aus cetakan ditingkatkan. Untuk memenuhi persyaratan pembentukan presisi bahan fungsional, mencapai kontrol presisi tingkat mikron.

3. Keseimbangan antara globalisasi dan penyesuaian yang dipersonalisasi

Di bawah latar belakang Divisi Tenaga Kerja Global, perusahaan cetakan perlu membangun jaringan desain kolaboratif lintas-regional, dan mencapai berbagi data desain dan debugging jarak jauh melalui platform cloud. Pada saat yang sama, dalam menghadapi pertumbuhan tuntutan yang dipersonalisasi konsumen, cetakan harus memiliki kemampuan untuk merespons dengan cepat dan mencapai produksi yang disesuaikan dengan batch kecil melalui desain modular dan parametrik.

Informasi terkait

Industri cetakan injeksi: menembus hambatan teknologi dan pengaturan jejak baru manufaktur cerdas

2025-07-01

Industri cetakan injeksi: menembus hambatan teknologi dan pengaturan...

Solusi untuk masalah lekukan karet keras, posisi baris Demolding dan dimensi produk yang tidak konsisten dalam cetakan

2025-08-29

Solusi untuk masalah lekukan karet keras, posisi demolding posisi baris dan ...

Solusi untuk tanda udara pada posisi panah di arah cetakan, garis bayangan hitam (garis fusi) di permukaan, dan udara yang terperangkap dan bintik -bintik putih di posisi lubang lampu

2025-08-13

Solusi untuk tanda udara pada posisi panah dalam arah cetakan, ...

Evolusi koordinat tentang iterasi teknologi dan ekosistem industri

2025-07-15

Evolusi koordinat tentang iterasi teknologi dan ecosystemI industri...

Cetakan injeksi: batu utama dan tren masa depan manufaktur presisi

2025-07-12

Cetakan injeksi: batu utama dan tren masa depan dari produksi presisi...

Solusi untuk permukaan cetakan yang tidak rata, pemutihan posisi tulang karena udara yang terperangkap, garis udara di titik masuk lem, dan kurangnya lem

2025-08-25

Solusi untuk permukaan cetakan yang tidak rata, pemutihan posisi tulang ...