Menjelajahi cetakan injeksi: membuka kode inti cetakan plastik

Menjelajahi cetakan injeksi: membuka kode inti cetakan plastik

Di kerajaan luas produk plastik, cetakan injeksi dapat dianggap sebagai pengrajin ajaib di belakang pemandangan. Mereka secara tanpa berisik menentukan "penampilan lahir" dari produk plastik dan dengan pengaruh kualitas produk dan efisiensi produksi. Mereka tidak diragukan lagi pemain kunci di bidang cetakan plastik.

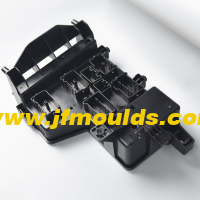

Produsen aksesori crossbeam radiator mobil di Tiongkok (jfmoulds.com)

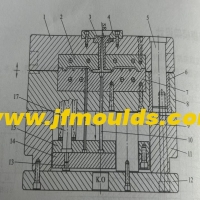

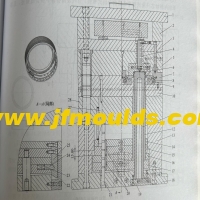

I. Struktur indah dari cetakan injeksi

Struktur dari cetakan injeksi seperti Kastil industri yang tepat, dengan semua bagian yang bekerja koordinasi dan tidak ada yang dapat hilang.

1. Sistem pembentuk: "pengukir" yang memberi hadiah produk dengan jiwa

Terdiri dari rongga dan inti, rongga mirip seperti Cetakan cekung, membentuk permukaan luar produk dengan cermat. Intinya adalah seperti pukulan, membentuk secara tepat permukaan bagian dalam produk. Terkadang sisipan juga tertanam untuk memfasilitasi pemrosesan, penggantian atau pemeliharaan. Misalnya, ketika membuat cangkir plastik, rongga menentukan garis besar cangkir, sementara inti mendefinisikan ruang di dalam cangkir.

Baja cetak berkualitas tinggi seperti P20, H13, dan S136 sering digunakan, dan mereka menjalani perawatan panas untuk meningkatkan ketahanan aus. Permukaan dipoles atau dilapisi, seperti pelapisan krom, untuk mengurangi ketahanan selama demolding dan membuat permukaan produk halus dan indah.

2. Sistem Gating: "saluran kecepatan tinggi" untuk pencairan plastik

Pelari utama menghubungkan nosel mesin cetak injeksi dan pelari, dan bentuk kerucut memfasilitasi demolding. Saluran distribusi mendistribusikan plastik ke berbagai lubang dalam bentuk yang berbeda, seperti melingkar, trapesium, dan berbentuk U. Gerbang adalah bagian sempit untuk bahan cair untuk memasuki rongga. Berbagai jenis gerbang memiliki fungsi yang berbeda. Gerbang samping cocok untuk sebagian besar produk. Gerbang titik sering digunakan dalam cetakan tiga pelat dan secara otomatis dapat memotong gerbang. Gerbang latensi tersembunyi di dalam produk. Gerbang berbentuk kipas cocok untuk bagian lebar dan tipis, mengurangi stres internal. Bahan dingin sangat bertanggung jawab untuk mengumpulkan bahan dingin di ujung depan untuk mencegah gerbang diblokir.

Sistem pelari panas memiliki keunggulan signifikan dalam produksi massal. Mereka menjaga pelari dalam keadaan cair sepanjang waktu, tanpa menghasilkan bahan dingin, menghemat bahan dan memendek siklus cetakan. Namun, biaya cetakan tinggi dan kontrol suhu yang diperlukan selama pemeliharaan.

3. Sistem ejeksi: fasilitator untuk produk kelahiran

Pin ejeksi adalah metode ejeksi yang paling umum digunakan dan cocok untuk sebagian besar produk. Pelat tekan digunakan untuk rongga dalam atau bagian berdinding tipis untuk mencegah produk lepas. Dongkrak pipa khusus digunakan untuk pengeluaran produk tubular. Atasan udara menggunakan udara terkompresi untuk membantu demolding dan cocok untuk plastik lunak. Misalnya, saat pembuatan mainan plastik, bidal mungkin digunakan untuk didorong. Untuk produksi wadah plastik berdinding tipis, pelat dorong perlu didorong keluar.

Posisi ejeksi harus didistribusikan dengan Rata untuk mencegah perubahan bentuk produk. Pengeluaran akan masuk akal untuk menghindari pengeluaran yang tidak mencukupi atau berlebihan.

4. Sistem Pendingin: "peraturan suhu Master" Cetakan

Saluran air pendingin diatur di sekitar rongga dan inti, dan biasanya diproses dengan pengeboran. Di area kompleks, hambatan air akan diatur untuk meningkatkan efek pendinginan, dan pipa jet akan digunakan untuk pendinginan dalam. Misalnya, ketika memproduksi lapisan plastik besar, saluran air pendingin yang didistribusikan secara fungsional dapat memungkinkan produk pendinginan dengan cepat dan rata.

Distribusi saluran air pendingin harus seragam untuk menghindari terlalu panas lokal, dan harus mendekati mungkin dengan permukaan rongga, tetapi tidak terlalu dekat untuk mempengaruhi kekuatan cetakan.

5. Sistem panduan dan pemosisian: "perangkat kawin yang tepat" untuk cetakan

Pin panduan dan lengan panduan menyediakan fungsi panduan untuk memastikan penjajaran tepat cetakan yang bergerak dan cetakan tetap. Cetakan presisi tinggi juga akan mengadopsi pemosisian permukaan kerucut untuk mencegah offset lateral dan memastikan akurasi produk. Untuk cetakan yang digunakan dalam produksi komponen elektronik presisi, sistem pemandu dan pemosisian sangat penting.

6. Sistem pembuangan: "Scavenger" untuk menghilangkan perangkap udara

Knalpot pada permukaan siaran dicapai dengan membuka alur dangkal (0.02-0.05mm) pada permukaan belahan. Pin ejektor knalpot dikeluarkan melalui celah antara pin ejektor. Sisipan knalpot khusus, seperti baja knalpot (logam berpori), juga akan dipasang di bagian yang rentan terhadap gas yang terjebak untuk mencegah produk dari terjebak cacat gas seperti charring dan gelembung.

7. Sistem penarik inti Lateral: modul kompleks penyelesaian Magician

Slider digerakkan oleh pin panduan miring untuk mencapai tarik inti horizontal. Bagian atas miring dicapai dengan gerakan pelat ejeksi untuk menyelesaikan tarik inti miring. Penarik inti hidrolik/silinder cocok untuk jarak jauh atau menarik inti yang kompleks. Misalnya, saat pembuatan perlengkapan pipa plastik dengan lubang samping, sistem penarik inti samping diperlukan untuk membentuk lubang samping.

8. Dasar Cetakan: Cetakan "Alas Bedak Padat"

Pelat cetak tetap terhubung ke templat tetap dari mesin cetak injeksi, pelat cetakan tetap terhubung ke templat seluler dari mesin cetak injeksi, pelat pendukung meningkatkan kelembutan cetakan, Dan pelat ejeksi terpasang mekanisme ejeksi seperti pin ejektor untuk mendukung dan memperbaiki setiap komponen cetakan, membuat cetakan secara stabil.

Komoditas mould_taichu jiifeng Mould Co.,Ltd. (jfmoulds.com)

Ii. Beragam klarifikasi cetakan injeksi

Cetakan injeksi seperti keluarga besar dan dapat diklasifikasikan ke dalam berbagai jenis berdasarkan standar yang berbeda.

1. Klasifikasi berdasarkan struktur cetakan

Cetakan dua pelat: struktur paling sederhana, yang terdiri dari cetakan tetap (pelat A) dan cetakan bergerak (pelat B), sistem gating dan produk demolasi pada permukaan belahan yang sama. Sangat cocok untuk produk terstruktur sederhana seperti tutup plastik dan kotak biasa, dan cocok untuk tata rias rongga tunggal atau tata letak multi-rongga simetris. Keuntungan adalah biaya rendah, siklus produksi pendek dan pemeliharaan yang nyaman. Kekurangannya adalah gerbang perlu dipotong secara manual dan ada banyak limbah di pelari.

Cetakan tiga pelat: memiliki pelat pelepasan tambahan dibandingkan dengan cetakan dua pelat, membentuk struktur tiga lapisan cetakan tetap https://www.lazada.sg/products/ piring lepas-cetakannya. Html? SPM = a2o7e. 10603407.0.0.7 ec81e13yiyzuv & urlflag = true & mp = 2 Sistem gating dan produk demolasi pada permukaan pemisah yang berbeda, dan gerbang dapat secara otomatis terputus (seperti gerbang titik). Sangat cocok untuk produk dengan berbagai gerbang atau metode injeksi yang kompleks, seperti komponen elektronik presisi dan cetakan multi-rongga. Kelebihan adalah gerbang secara otomatis terpisah, mengurangi pemangkasan manual dan cocok untuk injeksi lem yang kompleks. Kekurangannya adalah struktur yang kompleks, biaya tinggi, dan bukaan cetakan yang panjang.

Cetakan pelari panas: pelari sistem gating tetap dalam keadaan cair sepanjang waktu, tanpa bahan Dingin yang diproduksi, dan langsung dimasukkan ke dalam rongga. Mereka dibagi menjadi pelari panas sepenuhnya dan pelari semi-panas. Ini cocok untuk produksi massal, seperti tutup botol, perlengkapan medis, suku cadang otomotif, dll. Keunggulan tidak ada limbah pelari, hemat bahan, siklus cetakan singkat dan tingkat otomatisasi yang ditingkatkan. Kelemahan adalah biaya cetakan tinggi dan pemeliharaan sangat rumit (kontrol suhu yang tepat diperlukan).

2. Klasifikasi berdasarkan jumlah rongga

Cetakan rongga tunggal: hanya satu produk yang diproduksi dalam satu injeksi, cocok untuk produk berukuran besar atau tahap cetakan percobaan, seperti cetakan untuk patung plastik besar.

Cetakan multi-rongga: menghasilkan beberapa produk yang identik dalam satu injeksi (seperti 2 rongga, 4 rongga, 8 rongga, dll.), cocok untuk produksi suku cadang kecil skala besar, seperti kancing dan ornamen plastik kecil.

Cetakan keluarga: berbagai bentuk produk (seperti penutup atas dan bawah yang serasi) diproduksi dalam cetakan yang sama, tapi pengisian dan pendinginan setiap rongga harus seimbang.

3. Klasifikasi berdasarkan sistem gating

Cetakan pelari dingin: pelari pendinginan bersama dengan produk, dan limbah pelari perlu dipangkas. Produk ini memiliki biaya rendah dan cocok untuk cetakan injeksi sederhana dan proses produksi yang rendah.

Cetakan pelari panas: pelari tetap cair, tanpa limbah, membuatnya cocok untuk produksi massal dan kebutuhan produk berkualitas tinggi.

Cetakan pelari hangat: kebohongan antara pelari dingin dan panas, dengan suhu yang bisa dikontrol, dan cocok untuk pencetakan injeksi dari bahan khusus (seperti PVC).

4. Klasifikasi berdasarkan metode menarik inti

Cetakan tarik inti bebas samping: produk tidak memiliki lubang samping atau terbalik, dan dapat langsung ditata dari cetakan, seperti produk plastik datar sederhana.

Cetakan tarik inti Slider: penggeser digerakkan oleh pin panduan miring atau silinder hidrolik untuk membentuk lubang samping/alur, seperti kerangka plastik mati dengan alur samping.

Cetakan tarik inti bagian atas miring: mencapai tarik inti yang miring melalui gerakan pelat ejeksi dan cocok untuk struktur terbalik internal, seperti beberapa cetakan wadah plastik dengan klem internal.

Iii. Pilihan bahan untuk cetakan injeksi

Bahan cetakan injeksi adalah faktor utama dalam menentukan kinerja cetakan, dan faktor seperti jenis plastik, batch produksi, dan kompleksitas produk perlu dipertimbangkan secara komprehensif.

1. Die steel (bahan mainstream)

Baja yang telah dikeraskan: telah mengeras sebelum meninggalkan pabrik, dengan tingkat kekerasan yang berkisar dari HRC28 hingga 42. Ini memiliki kinerja pemrosesan yang baik dan sering digunakan dalam produksi cetakan dengan ukuran batch kecil dan persyaratan presisi umum, seperti cetakan plastik sehari-hari biasa.

Baja berlapis dan tempered: membutuhkan perawatan panas untuk meningkatkan kekerasan dan ketahanan terhadap aus. Kekerasannya dapat mencapai HRC50-60. Sangat cocok untuk cetakan dengan batch produksi besar dan persyaratan tinggi untuk presisi dan tahan aus, seperti cetakan untuk bagian plastik otomotif.

Baja tahan korosi: mengandung elemen seperti kromium dan nikel, ini memiliki ketahanan terhadap korosi yang sangat baik dan digunakan untuk mencetak plastik korosif (seperti PVC) atau cetakan dengan persyaratan penampilan tinggi dan Pencegahan karat, seperti cetakan untuk produk plastik medis.

2. Paduan aluminium:

Kepadatan rendah, bobot ringan, kinerja pemrosesan yang baik, konduktivitas termal yang sangat baik, dan siklus pembentukan pendek. Namun, ia memiliki kekerasan rendah dan ketahanan aus yang buruk, dan cocok untuk produksi cetakan kecil, berukuran besar atau berbentuk kompleks dengan persyaratan rendah untuk akurasi dimensi, seperti produksi uji coba cepat cetakan mainan plastik besar.

3. Paduan Tembaga Berilium:

Ini memiliki konduktivitas termal yang sangat baik, beberapa kali baja die, yang secara signifikan dapat memperpendek siklus pembentukan dan meningkatkan efisiensi produksi. Ini memiliki kekuatan dan kekerasan yang baik, dan ketahanan ausnya lebih unggul daripada paduan aluminium. Ini sering digunakan dalam cetakan dengan kebutuhan tinggi untuk kecepatan pendinginan, presisi dan kualitas permukaan, seperti cetakan cangkang produk elektronik presisi.

Cetakan injeksi, kekuatan inti di bidang cetakan plastik, memainkan peran yang tak tergantikan dalam produksi industri dengan strukturnya yang indah, klasifikasi yang beragam dan pemilihan material yang cermat, dan terus -menerus mendorong industri produk plastik.

Informasi terkait

Solusi untuk penjepitan kawat, lekukan permukaan dan tanda pukulan dalam cetakan

2025-08-14

Solusi untuk penjepitan kawat, lekukan permukaan dan tanda pukulan di cetakan clam ...

Solusi untuk permukaan cetakan yang tidak rata, pemutihan posisi tulang karena udara yang terperangkap, garis udara di titik masuk lem, dan kurangnya lem

2025-08-25

Solusi untuk permukaan cetakan yang tidak rata, pemutihan posisi tulang ...

Cara memecahkan masalah pemutihan, pengasuhan dan deformasi posisi tulang di outlet air cetakan

2025-08-16

Cara memecahkan masalah pemutihan, pengasuhan dan deformasi POS tulang ...

Desain dasar cetakan injeksi (I)

2025-09-26

Desain dasar cetakan injeksi (i) Pemilihan struktur cetakan adalah dari GR ...

Solusi untuk tanda udara di posisi outlet air cetakan dan seret kerusakan pada posisi outlet air dari bingkai baterai

2025-08-27

Solusi untuk tanda udara di posisi outlet air cetakan dan seret kerusakan ...

Pembongkaran benang

2025-11-17

Pembongkaran benang(1) Pembongkaran benang secara paksa Struktur cetakan ...