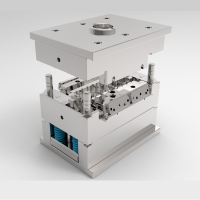

Penyebab dan solusi gelembung, cetakan menempel dan menempel pada produk cetakan injeksi

Penyebab dan solusi gelembung, menempel cetakan dan gerbang menempelinjeksi dicetakproduk

Mould_Taizhou jiifeng Mould Co.,Ltd. (jfmoulds.com)

Cacat produk | Alasan yang mungkin | Larutan |

Gelembung dalam produk | 1. Plastik lembab, mengandung kelembaban, pelarut atau zat yang mudah menguap. 2. Partikel -partikel material terlalu halus, tidak rata atau memiliki tekanan punggung rendah, suhu di ujung belakang laras tinggi, atau udara dicampur pada ujung makan atau bahannya ditumbuhkan dan dibalik. 3. Pengisian yang tidak memadai di rongga cetakan atau gerbang terlalu kecil dan saluran pelari. 4. Tekanan injeksi dan pengaturan kecepatan terlalu rendah. 5. Pengaturan waktu injeksi terlalu rendah. 6. Suhu cetakan rendah atau tidak rata, dan suhu nozzle terlalu tinggi. | 1. Sebelum cetakan injeksi, senyawa karet harus dikeringkan terlebih dahulu, dan juga perlu untuk menghindari perubahan suhu yang besar selama pemrosesan. 2. Untuk partikel halus atau bahan yang tidak rata, atur suhu di ujung setiap zona laras dengan benar untuk mencegah udara masuk selama cetakan injeksi. 3. Perluas dimensi gerbang dan pelari, dan periksa port pelepasan atau parameter aksi injeksi. 4. Tingkatkan nilai yang ditetapkan dari tekanan dan kecepatan injeksi. 5. Tingkatkan nilai pengaturan parameter waktu injeksi. 6. Periksa sistem pendingin cetakan, atur ulang untuk memastikan suhu cetakan yang berfungsi konsisten, dan mengurangi nilai suhu yang ditetapkan dari nozzle. |

| Produk menempel pada cetakan | 1. Ukuran gerbang terlalu besar atau sudut draft rongga terlalu kecil. 2. Struktur demolding tidak masuk akal atau ada posisi terbalik di dalam die. 3. Dinding bagian dalam alat dan mati tidak cukup halus atau memiliki penyok dan goresan. 4. Suhunya terlalu tinggi atau tekanan injeksi terlalu besar. 5. Parameter waktu injeksi diatur terlalu lama. 6. Parameter waktu pendinginan diatur terlalu pendek. 7. Permukaan produk dalam cetakan belum mendingin dan mengeras atau suhu cetakan terlalu tinggi. 8. Suhu nozzle rendah, dan busur nosel tidak cocok dengan lengan gerbang atau. 9. Ada kotoran pada diameter lubang nozzle atau diameter lubang lengan gerbang lebih kecil dari diameter lubang nosel karena kesesuaian yang buruk. | 1.Modify the design dimensions of the mold gate and cavity. 2. The mold structure should be reasonable. Remove the inverted part, grind and polish it, and increase the slope of the demolding part. 3. Polish the inner wall of the model cavity again. After grinding and treating the dents and scratches, polish it again. 4. Reduce the material temperature, decrease the injection pressure, and lower the screw speed or back pressure. 5. Reduce the set value of the injection time parameter. 6. Increase the setting value of the cooling time parameter. 7. Extend the holding pressure time and enhance the cooling of the working die to reduce the die temperature. 8. Reduce the temperature of the nozzle, adjust or repair it to make the nozzle fit the gate sleeve. 9. Remove impurities from the nozzle hole and the gate sleeve, and replace the nozzle hole diameter or modify the gate sleeve hole diameter. |

| The gate is stuck to the mold | 1.The gate dimension is insufficient or no release agent is used. 2. The gate is too large or the cooling time is too short. 3. High material temperature, short cooling time, and poor shrinkage. 4. There are damages or dents on the surface of the tool and die. 5. Excessive injection pressure causes the product not to fully protrude when demolded, or the remaining part breaks the broken glue inside the mold. 6. Excessive injection pressure causes the holes in complex cavities to be blocked, forming glue columns and leading to needle breakage. | 1.Increase the degree of drowsiness by using an appropriate amount of detilli. 2. Extend the cooling time and reduce the gate diameter. 3. Reduce the material temperature and increase the cooling time to ensure good shrinkage. 4. Repair the model cavity and polish the surface. 5. Adjust the process technical parameters, such as reducing the pressure of the paper injection stock and the action parameters of the ejector pin, to prevent adhesive breakage. 6. Adjust the process parameters. Reduce the injection pressure or progress to prevent needle breakage. |

| Flash on the product | 1.The temperature of the plastic and the die is too high. 2. The injection pressure is too high or the plastic has excessive fluidity. 3. Asymmetry on both sides of the die or uneven clamping force. 4. Imbalance of the template or deformation of the guide pins leads to poor parallelism of the mold. 5. The injection time is set too long. 6. There are obstructions on the die edge, causing poor sealing of the parting surface, or partial sliding of the cavity and core, and the original size between parts is too large. | 1.Reduce the temperature of the plastic heating cylinder and the working die. 2. Reduce the injection pressure or speed. 3. Adjust the symmetry of the working die and the mold, and adjust the clamping force parameters. 4. Adjust and balance the mold and template to ensure even force distribution on all four sides. 5. Reduce the setting of the shooting and receiving time parameter. 6. Clean and polish the edges. Repair or replace parts that are too large. |

Komoditas mould_taichu jiifeng Mould Co.,Ltd. (jfmoulds.com)

Informasi terkait

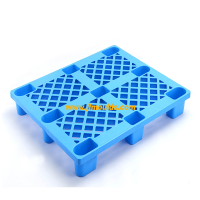

Peralatan utama di bidang logistik dan pergudangan

2025-06-29

Peralatan utama di bidang logistik dan produsen cetakan pergudangan di...

Pengaturan Parameter Tekanan dan Aliran Cetakan Injeksi

2025-07-26

Pengaturan Parameter Tekanan dan Aliran Injeksi1.Setting suntikan ...

Karakteristik kinerja dan kriteria pilihan cetakan injeksi

2025-06-30

Karakteristik kinerja dan kriteria pilihan cetakan injeksi ini...

Diversifikasi perusahaan cetakan injeksi

2025-06-28

Diversifikasi cetakan injeksi enterprise1. Cetakan otomotif: lekukan kemudi...

Dari pengembangan kustom hingga pasokan global, membuka kekuatan penggerak inti manufaktur modern

2025-07-19

Dari pengembangan kustom hingga pasokan global, membuka kekuatan penggerak inti moder...

Cetakan injeksi: Gen industri tersembunyi di belakang segalanya

2025-07-12

Cetakan injeksi: Gen industri tersembunyi di balik segalanya ketika fing kami...