Karakteristik kinerja dan kriteria pilihan cetakan injeksi

Karakteristik kinerja dan kriteria pilihan cetakan injeksi

Artikel ini secara sistematis menguraikan karakteristik utama, jenis arus utama, dasar seleksi dan tren pengembangan bahan cetakan injeksi. Dengan menganalisis kinerja aplikasi baja cetakan, bahan paduan, bahan komposit baru, dll. Dalam cetakan injeksi, dan menggabungkan indikator kinerja material dengan persyaratan produksi aktual, memberikan referensi untuk pemilihan rasional bahan cetakan injeksi. Pada saat yang sama, jelajahi arahan pengembangan industri dalam hal kinerja tinggi, ringan, perlindungan lingkungan, dll., Untuk membantu meningkatkan tingkat manufaktur cetakan injeksi dan kualitas produksi produk plastik

1. Pengenalan

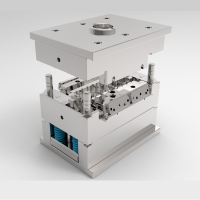

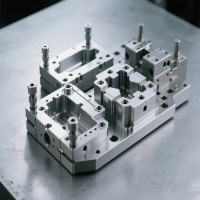

Cetakan injeksi adalah proses utama dalam cetakan produk plastik, dan kinerjanya secara langsung mempengaruhi kualitas, efisiensi produksi dan biaya produk plastik. Sebagai dasar material dari cetakan, bahan cetakan memainkan peran yang menentukan dalam kekuatan cetakan, ketahanan aus, resistensi korosi, kinerja pemrosesan, dll. Dengan ekspansi terus menerus dari bidang aplikasi produk plastik, dari kebutuhan sehari -hari hingga komponen elektronik presisi, persyaratan cetakan injeksi semakin meningkat. Pemahaman menyeluruh tentang karakteristik dan aplikasi bahan cetakan injeksi adalah prasyarat penting untuk mengoptimalkan desain cetakan, meningkatkan masa pakai cetakan dan meningkatkan efisiensi produksi.

2. Persyaratan kinerja untuk bahan cetakan injeksi

2.1 Sifat mekanik

1. Tentang dan kekerasan: Selama proses pencetakan injeksi, cetakan perlu menahan dampak dari lebur plastik suhu tinggi dan tekanan tinggi, sehingga harus memiliki kekuatan dan kekerasan yang cukup. Kekuatan tinggi dapat mencegah cetakan dari deformasi atau retak di bawah tekanan injeksi. Misalnya, cetakan injeksi bumper otomotif besar perlu menahan ratusan ton gaya penjepit dan membutuhkan kekuatan luluh material untuk mencapai tingkat yang relatif tinggi. Kekerasan tinggi dapat meningkatkan ketahanan aus cetakan, mengurangi keausan komponen pembentuk seperti inti dan rongga, dan memperpanjang masa pakai cetakan. Misalnya, cetakan yang digunakan untuk pembuatan gigi plastik membutuhkan kekerasan material antara HRC50 dan 60 untuk memastikan akurasi jangka panjang dari profil gigi gigi.

2. Ketangguhan: Ketangguhan mengacu pada kemampuan bahan cetakan untuk menahan dampak dan retak. Selama pembukaan dan penutupan cetakan dan ketika plastik meleleh dengan cepat mengisi rongga, cetakan akan mengalami kekuatan dampak instan. Ketangguhan yang baik dapat mencegah cetakan retak, jatuh dan fenomena lainnya. Khusus untuk cetakan bentuk kompleks atau produk berdinding tipis, ketangguhan sangat penting. Misalnya, cetakan injeksi untuk selongsong ponsel perlu memiliki tingkat ketangguhan tertentu sambil memastikan kekuatan untuk mengatasi tindakan pembukaan dan penutupan yang sering.

2.2 Kinerja termal

1. Stabilitas termal: Selama proses cetakan injeksi, suhu cetakan naik karena pencairan plastik disuntikkan, dan kemudian perlu didinginkan dan diatur dengan cepat. Bahan cetakan perlu menjaga stabilitas dimensi pada suhu tinggi, bukan mengalami deformasi termal, dan memiliki kinerja yang stabil selama siklus pemanasan dan pendinginan berulang. Misalnya, ketika memproduksi produk polikarbonat (PC), suhu cetakan dapat mencapai setinggi 280-320 ℃, dan bahan cetakan harus memiliki stabilitas termal yang baik untuk memastikan akurasi dimensi produk.

2. Konduktivitas Termal: Perpindahan panas yang efisien membantu memperpendek waktu pendinginan produk plastik dan meningkatkan efisiensi produksi. Bahan dengan konduktivitas termal yang baik dapat memastikan distribusi suhu yang seragam dalam cetakan dan mengurangi cacat seperti warping dan deformasi produk yang disebabkan oleh pendinginan yang tidak merata. Misalnya, bahan cetakan paduan aluminium memiliki konduktivitas termal yang jauh lebih tinggi daripada baja cetakan dan sering digunakan dalam skenario produksi cetakan injeksi di mana efisiensi pendinginan yang tinggi diperlukan.

2.3 Sifat Kimia

1. Resistensi Korosi: Beberapa bahan baku plastik akan terurai dan menghasilkan gas asam selama proses pencetakan (seperti PVC yang terurai untuk menghasilkan hidrogen klorida), atau plastik yang mengandung aditif korosif akan digunakan. Ini membutuhkan bahan cetakan untuk memiliki ketahanan korosi yang baik. Kalau tidak, permukaan cetakan akan terkorosi, mempengaruhi kualitas permukaan produk dan bahkan mengarah ke pembekuan cetakan. Untuk cetakan yang digunakan dalam produksi fitting pipa PVC, baja cetakan yang resistan terhadap korosi harus diadopsi atau perlakuan anti-korosi permukaan harus dilakukan.

2. Resistensi oksidasi: Dalam lingkungan cetakan injeksi suhu tinggi, bahan cetakan rentan terhadap oksidasi saat bersentuhan dengan udara. Pembentukan skala oksida di permukaan dapat mempengaruhi kinerja cetakan dan penampilan produk. Bahan dengan resistensi oksidasi yang baik dapat mengurangi oksidasi permukaan dan mempertahankan kondisi kerja cetakan yang baik.

Produsen cetakan keranjang penyimpanan di Cina (jfmoulds.com)

3. Jenis bahan cetakan injeksi

3.1 Die Steel

1. Die Steel yang sudah dikeras: Baja mati yang telah dikeras telah mengalami perawatan pra-hardening sebelum meninggalkan pabrik, dengan kekerasan umumnya mulai dari HRC28 hingga 45. Ini memiliki kemampuan mesin yang sangat baik dan dapat secara langsung dikerjakan dengan bentuk tanpa perlu perawatan lebih lanjut, secara efektif menghindari masalah deformasi selama perlakuan panas. Nilai umum termasuk P20, 718, dll. Baja P20 banyak digunakan dan cocok untuk produksi cetakan plastik dengan persyaratan umum, seperti cangkang peralatan rumah tangga dan cetakan mainan, dll. 718 baja selanjutnya meningkatkan kemurnian dan ketangguhannya berdasarkan cetakan bagian interior otomatisasi.

2. Baja Die Usia-Kerajaan: Baja die yang keras diwakili oleh NAK80 memiliki kekerasan yang relatif rendah setelah perawatan larutan, yang nyaman untuk diproses dan dibentuk. Setelah terbentuk, ia dapat memperoleh kekerasan tinggi (HRC38-43) dan kinerja pemolesan yang baik melalui pengobatan penuaan. Efek pemolesan cerminnya sangat baik dan sering digunakan dalam produksi cetakan untuk produk plastik seperti lensa optik dan kemasan kosmetik, yang memiliki persyaratan yang sangat tinggi untuk lapisan permukaan.

3. Baja mati yang padam dan marah: H13 adalah baja die yang dipadamkan dan dipadamkan secara khas, menampilkan kekerasan tinggi, ketangguhan tinggi dan resistensi kelelahan termal yang sangat baik. Ini cocok untuk cetakan yang memiliki beban termal dan mekanis yang signifikan, seperti cetakan casting die dan cetakan injeksi termoplastik. Setelah perawatan pendinginan dan temper, kekerasan baja H13 dapat mencapai HRC48-52, dan sering digunakan dalam produksi cetakan untuk bumper otomotif, kotak plastik besar, dll.

4. Baja mati yang tahan korosi: S136 adalah baja die yang tahan korosi yang umum digunakan dengan kandungan kromium yang relatif tinggi, menampilkan ketahanan korosi yang sangat baik dan kinerja pemolesan. Ia tidak hanya dapat menahan gas korosif yang dihasilkan oleh dekomposisi plastik, tetapi juga membuat permukaan cetakan mencapai efek seperti cermin. Ini cocok untuk produksi produk PVC, perangkat medis dan cetakan lainnya dengan persyaratan tinggi untuk ketahanan korosi dan kualitas permukaan.

3.2 Bahan Paduan

1. Paduan Aluminium: Paduan aluminium memiliki kepadatan rendah, konduktivitas termal yang baik (sekitar 3 hingga 5 kali lipat dari baja die), dan kinerja pemrosesan yang sangat baik. Misalnya, paduan aluminium 6061 sering digunakan untuk memproduksi cetakan injeksi kecil dan tepat yang memiliki persyaratan tinggi untuk efisiensi pendinginan, seperti cetakan untuk komponen produk 3C. Namun, ketahanannya dan ketahanan aus relatif rendah. Biasanya, perlakuan permukaan (seperti anodisasi keras) diperlukan untuk meningkatkan sifat permukaan untuk memenuhi persyaratan penggunaan cetakan.

2. Paduan Tembaga: Paduan Tembaga memiliki konduktivitas termal yang sangat baik. Paduan tembaga berilium adalah bahan paduan tembaga yang umum digunakan dalam cetakan injeksi. Tidak hanya melakukan panas dengan cepat, tetapi juga memiliki kekuatan dan kekerasan yang tinggi. Ini dapat digunakan untuk membuat sisipan lokal dalam cetakan, seperti menyisipkan sisipan tembaga berilium di area di mana pendinginan cetakan sulit, untuk mempercepat perpindahan panas, meningkatkan efek pendinginan dan meningkatkan efisiensi produksi. Namun, tingginya biaya paduan tembaga membatasi aplikasi mereka yang luas dalam struktur keseluruhan cetakan.

3.3 Bahan Komposit Baru

1.Carbon fiber reinforced composite materials: Carbon fiber reinforced composite materials feature high strength, high rigidity and low density. Their specific strength and specific modulus are much higher than those of traditional metal materials. In the field of injection molds, lightweight structural components that can be used to manufacture molds, such as the support frame and ejection mechanism of molds, etc. Although its application in injection molds is still in the exploratory stage at present, with its excellent performance, it is expected to play an important role in high-end mold manufacturing in the future.

2. Metal matrix composites: Metal matrix composites use metals as the matrix and add reinforcing phases such as ceramic particles and carbon fibers, which can significantly enhance the hardness, wear resistance and thermal stability of the materials. For instance, silicon carbide particle reinforced aluminum matrix composites can be used to manufacture wear-resistant components of injection molds, such as sliders and guide pins, effectively extending the service life of the molds.

Two color mould Manufacturer in China (jfmoulds.com)

4. Basis for Selecting Injection Mold Materials

4.1 Requirements for Plastic products

1. Product shape and size: Plastic products with complex shapes require molds to have fine structures. Materials with good processing performance should be selected, such as precast mold steel, which is convenient for processing complex cavities. For large product molds, the materials need to have sufficient strength and rigidity to withstand injection pressure, such as using high-strength mold steels like H13.

2. Surface quality requirements: For products with high requirements for surface finish and transparency, such as optical lenses and transparent plastic containers, materials with good polishing performance, such as NAK80 and S136, should be selected. For daily necessities with low appearance requirements, ordinary die steel with lower cost can be selected.

3. Performance requirements for use: If the product needs to be used in a high-temperature environment, the mold material should have good thermal stability; For products that come into contact with corrosive substances, materials with strong corrosion resistance should be selected.

4.2 Production Batch

1. Small-batch production: When it comes to small-batch production, the cost of molds is a crucial consideration. Materials with relatively low prices and good processing performance, such as P20 steel, can be selected to reduce the manufacturing cost of molds. At the same time, lightweight materials such as aluminum alloy can also be considered to shorten the production cycle.

2. Mass production: Mass production requires molds to have a long service life. Materials with high hardness, good wear resistance and excellent comprehensive performance, such as H13 steel and S136 steel, should be selected. Although the material cost is relatively high, the cost of mold sharing per unit product can be reduced by extending the service life of the mold.

4.3 Cost Factors

The cost of mold materials accounts for a relatively large proportion of the total mold cost, and it is necessary to comprehensively consider the material price, processing cost and service life. For instance, although beryllium copper alloy has excellent performance, it is costly and is only suitable for molds that have extremely high requirements for cooling efficiency and sufficient budgets. Ordinary die steel is low in price and suitable for molds where performance requirements are not particularly strict.

5.Injection Mold Materials

5.1 High performance

With the development of plastic products towards high precision and high performance, the performance requirements for mold materials are constantly increasing. In the future, die steel will develop towards higher strength, higher toughness, better thermal stability and wear resistance. By optimizing the chemical composition and heat treatment process, new die steel grades will be developed. Meanwhile, the performance of new composite materials will also continue to improve, expanding their application scope in the field of injection molds.

5.2 Lightweighting

In fields such as automobiles and aerospace, the demand for lightweight plastic products is becoming increasingly urgent, which also drives the development of injection mold materials towards lightweighting. The application of lightweight alloy materials such as aluminum alloys and magnesium alloys, as well as carbon fiber reinforced composite materials, will become more widespread. Through structural optimization and material innovation, lightweight design of molds can be achieved, reducing their weight and enhancing production efficiency.

The material of injection molds is a key factor determining the performance of the molds and the quality of plastic products. Different types of mold materials have their own characteristics. In practical applications, a comprehensive selection should be made based on factors such as the requirements of plastic products, production batches, and costs. With the development of the manufacturing industry, injection mold materials are constantly innovating and advancing in the directions of high performance, lightweight, environmental friendliness and intelligence. In-depth research on the performance and development trends of mold materials is conducive to promoting the improvement of injection mold technology, meeting the increasingly diverse production demands of plastic products, and facilitating the sustainable development of the plastic processing industry.

Informasi terkait

Menjelajahi cetakan injeksi: dasar presisi manufaktur industri

2025-07-11

Menjelajahi cetakan injeksi: dasar presisi manufaktur industri...

Panduan komprehensif cetakan injeksi: mulai dari dasar hingga penerapan

2025-07-11

Panduan komprehensif cetakan injeksi: mulai dari dasar hingga penerapan di vas...

Cetakan injeksi: Gen industri tersembunyi di belakang segalanya

2025-07-12

Cetakan injeksi: Gen industri tersembunyi di balik segalanya ketika fing kami...

Karakteristik kinerja dan kriteria pilihan cetakan injeksi

2025-06-30

Karakteristik kinerja dan kriteria pilihan cetakan injeksi ini...

Beberapa desain cetakan

2025-07-25

Beberapa cetakan desain label labeling proses plastik berdinding produ ...

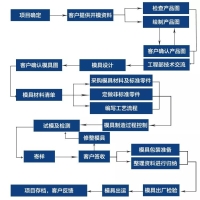

Kumpulan proses manufaktur cetakan, standar, proses, dan kasus.

2025-06-19

Grafik aliran proses adalah sebagai berikut: semua jenis alat dan produk digunakan di Anda...