Cetakan injeksi: Gen industri tersembunyi di belakang segalanya

Cetakan injeksi: Gen industri tersembunyi di belakang segalanya

Ketika ujung jari kami melacak tepi yang halus dari ponsel, lepaskan benang renyah dari botol air mineral, atau sentuh tekstur halus interior mobil, beberapa orang menyadari bahwa benda -benda plastik ini mudah dijangkau dalam adegan harian semua berasal dari cetakan "bodi industri" yang sama. Komponen kompleks ini, yang diukir dari logam, seperti pencipta yang diam, mengubah plastik cair menjadi bagian -bagian mendasar yang mendukung pengoperasian masyarakat modern melalui jutaan gerakan yang tepat yang diulang. Dalam sistem manufaktur yang luas, cetakan injeksi tidak hanya "penerjemah" yang menghubungkan gambar desain dengan produk fisik, tetapi juga "tolok ukur tak kasat mata" yang mengukur ketepatan industri suatu negara.

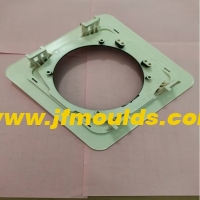

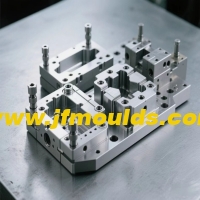

Mould_Taizhou jiifeng Mould Co.,Ltd. (jfmoulds.com)

I. Dari "Konsepsi" hingga "Substansi": Filsafat Terbalik dari Desain Cetakan

Kelahiran produk baru sering dimulai dengan sketsa kreatif yang ditarik oleh seorang desainer, tetapi kunci untuk benar -benar menghidupkan ide itu terletak pada pemikiran terbalik dari desain cetakan. Berbeda dengan "kreasi maju" dalam desain produk, desain cetakan membutuhkan pembongkaran bentuk produk seperti memecahkan kubus rubik, dan merencanakan sistem yang tepat dalam blank logam yang memungkinkan plastik untuk "bentuk aliran balik". Kedalaman pemikiran terbalik ini secara langsung menentukan apakah suatu produk dapat berpindah dari cetak biru ke kenyataan.

Pemikiran bedah dekonstruksi produk

Setelah mendapatkan model 3D produk, perancang cetakan harus terlebih dahulu melakukan "diagnosis kelayakan struktural". Ambil bingkai plastik kursi keselamatan anak sebagai contoh. Tulang iga penguat silang di dalam tidak hanya harus menanggung kekuatan dampak tetapi juga memastikan bahwa plastik leleh dapat dengan lancar mengisi setiap sudut. Perancang perlu membongkar cetakan pada layar komputer dan menentukan posisi permukaan perpisahan - antarmuka kunci yang membagi cetakan ini menjadi cetakan yang bergerak dan cetakan tetap. Seharusnya tidak hanya menghindari permukaan penampilan produk tetapi juga memfasilitasi pemisahan yang halus selama demolding. Jika struktur kompleks dengan lubang samping atau bukaan terbalik ditemui, mekanisme inti-penarik juga perlu dirancang: ketika cetakan terbuka dan ditutup, komponen-komponen ini, yang bertindak seperti "lengan mekanis", akan meluas dan berkontraksi di sepanjang lintasan yang telah ditetapkan untuk memastikan bahwa bagian plastik tidak akan macet.

Proses dekonstruksi ini seperti operasi bedah, di mana setiap langkah harus memperhitungkan keselamatan dan efisiensi. Misalnya, pada antarmuka kateter dari set infus medis, ada alur penyegelan lebar 0,5mm. Perancang cetakan harus memesan tonjolan presisi yang sama pada posisi yang sesuai dan menghitung laju penyusutan plastik setelah pendinginan, menjaga kesalahan dalam ± 0,02mm. Setelah ada kesalahan desain di sini, itu dapat menyebabkan risiko kebocoran selama infus. Inilah sebabnya mengapa ulasan selama tahap desain cetakan sering membutuhkan kolaborasi lintas -departemen - insinyur struktural, pakar material dan teknisi produksi semuanya berpartisipasi bersama untuk memastikan bahwa setiap detail dapat bertahan dalam pengujian produksi aktual.

Simulasi CAE: Tabel Pasir Digital untuk Trial and Error Virtual

Desain cetakan modern memiliki perpisahan tawaran panjang dengan era "menggambar berdasarkan pengalaman", dan teknologi simulasi rekayasa berbantuan komputer (CAE) telah menjadi "tabel pasir digital" yang sangat diperlukan. Sebelum pemrosesan formal cetakan, perancang akan mensimulasikan proses aliran plastik yang meleleh dalam cetakan melalui perangkat lunak CAE: bagaimana lelehan suhu tinggi merah disuntikkan dari gerbang, bagaimana sirkuit pendingin biru menghilangkan panas, dan apakah area konsentrasi tegangan kuning akan menyebabkan produk berubah bentuk. Dengan menyesuaikan diameter pelari dan mengubah posisi gerbang, desainer dapat menyelesaikan ratusan operasi percobaan dan kesalahan dalam lingkungan virtual, mengurangi tingkat cacat dalam produksi aktual lebih dari 80%.

Perusahaan alat rumah tertentu pernah berencana untuk meluncurkan tangki air yang sangat tipis untuk pelembab, dengan ketebalan dinding samping hanya 1,2mm. Skema desain tradisional berulang kali menemui masalah pengisian yang tidak memadai. Melalui simulasi CAE, ditemukan bahwa masalahnya terletak pada tata letak saluran aliran yang tidak masuk akal - pada saat lelehan mencapai sudut tangki air, suhunya turun ke titik beku. Perancang segera mengadopsi desain "saluran pengalihan berbentuk kipas", mengubah saluran masuk melt dari satu titik menjadi pakan seimbang tiga poin, dan pada saat yang sama mengoptimalkan jalur air pendingin. Akhirnya, tingkat kualifikasi produk meningkat dari 65% menjadi 99%. Optimalisasi virtual ini tidak hanya menghemat biaya berulang kali memodifikasi cetakan, tetapi juga memperpendek siklus peluncuran produk hampir satu bulan.

Mould_Taizhou jiifeng Mould Co.,Ltd. (jfmoulds.com)

Ii. Game Material: "Evolusi Simbiotik" dari Cetakan dan Plastik

Sejarah pengembangan cetakan injeksi pada dasarnya adalah sejarah kompetisi di antara teknologi material. Baja cetakan dan bahan baku plastik seperti "tombak dan perisai", terus -menerus mendorong satu sama lain untuk meningkatkan: Ketika jenis -jenis plastik baru mengajukan persyaratan cetakan yang lebih tinggi, bahan cetakan harus menerobos sesuai dengan itu. Kemajuan teknologi cetakan, pada gilirannya, telah membuka skenario aplikasi yang lebih luas untuk plastik. Hubungan simbiosis ini sangat jelas dalam manufaktur kontemporer.

Die Steel: mempertahankan ketepatan di bawah suhu tinggi dan tekanan tinggi

"Kerangka" cetakan terbuat dari baja cetakan, dan kinerjanya secara langsung menentukan masa pakai dan ketepatan cetakan. Cetakan penggunaan harian biasa sebagian besar mengadopsi baja struktural karbon S50C, yang dapat menahan puluhan ribu siklus cetakan. Untuk komponen dengan persyaratan ketat seperti kap mesin mobil, baja alat paduan seperti CR12MOV harus digunakan. Setelah perawatan pendinginan, kekerasan mereka dapat mencapai HRC58-62, yang cukup untuk menahan erosi kontinu plastik cair.

Dengan lompatan dalam kinerja plastik teknik, Die Steel menghadapi tantangan yang belum pernah terjadi sebelumnya. Plastik Peek (Polyetheretherketone) yang digunakan di bidang kedirgantaraan memiliki titik leleh setinggi 343 ℃. Selama cetakan, cetakan perlu menahan siklus suhu tinggi jangka panjang, dan baja tradisional rentan terhadap retakan kelelahan termal. Untuk alasan ini, perusahaan Swedia SSAB telah mengembangkan pekerjaan panas khusus baja yang disebut "Dievar". Dengan menambahkan elemen paduan seperti vanadium dan molibdenum, konduktivitas termal telah meningkat sebesar 20%, dan umur kelelahan termal telah diperluas hingga lebih dari tiga kali lipat dari baja biasa. Di bidang medis, cetakan jarum suntik injeksi membutuhkan lapisan permukaan yang sangat tinggi untuk mencegah pertumbuhan bakteri yang disebabkan oleh residu plastik. Baja "Nak80" pra-hardened dari baja khusus Daido Jepang, setelah perawatan degassing vakum, dapat mencapai efek seperti cermin tanpa memoles, menjadikannya bahan yang disukai untuk cetakan presisi tersebut.

Bahan Baku Plastik: Lompatan dari "Umum" ke "Spesial"

Keragaman bahan baku plastik mendukung cetakan injeksi dengan lebih banyak kemungkinan. Polypropylene (PP) telah menjadi pilihan yang sering untuk cetakan kebutuhan sehari -hari seperti tutup botol dan kotak turnover karena biaya rendah dan cetakan yang mudah. Desain cetakannya relatif sederhana, hanya membutuhkan pertimbangan aliran seragam leleh. Polycarbonate (PC) memiliki transparansi tinggi dan resistensi dampak yang kuat, dan sering digunakan dalam selongsong ponsel dan lensa tontonan. Namun, viskositas lelehnya tinggi, sehingga cetakan harus dilengkapi dengan saluran berdiameter yang lebih besar dan sistem pembuangan yang lebih halus.

Dalam beberapa tahun terakhir, kebangkitan plastik khusus telah mengajukan persyaratan baru untuk cetakan. Bahan biodegradable PLA (asam polylactic) sangat disukai di bidang perlindungan lingkungan, tetapi memiliki stabilitas termal yang buruk. Suhu cetakan harus dikontrol secara tepat antara 170 dan 190 ℃; Jika tidak, degradasi dan karbonisasi akan terjadi. Untuk PA66+GF30 (30% nilon bertulang serat kaca) yang digunakan dalam casing baterai kendaraan energi baru, karena pengisian serat, fluiditas lelehan buruk dan ketahanan aus kuat. Oleh karena itu, rongga cetakan harus diobati dengan nitriding atau dilapisi dengan tungsten karbida untuk menahan pemotongan kontinu dari partikel serat gelas. Cetakan casing baterai dari produsen kendaraan energi baru tertentu, dengan biaya pelapis saja menyumbang 15% dari total biaya cetakan, dapat meningkatkan umur cetakan dari 50.000 kali menjadi 500.000 kali, secara signifikan mengurangi biaya produksi jangka panjang.

Aku aku aku. Medan perang tingkat mikrometer: tantangan utama kontrol presisi

Di dunia cetakan injeksi, "milimeter" adalah unit kekasaran, sedangkan "mikrometer" adalah medan perang kompetisi. Ketika kesalahan garis skala jarum suntik medis melebihi 0,1mm, itu dapat menyebabkan dosis obat yang salah. Ketika lubang pin konektor otomotif menyimpang dengan 0,05mm, itu akan menyebabkan kontak sirkuit yang buruk. Rincian ini terkait dengan keselamatan dan kinerja semua bergantung pada ketepatan pemrosesan cetakan.

Peralatan pemrosesan: jaminan fisik presisi

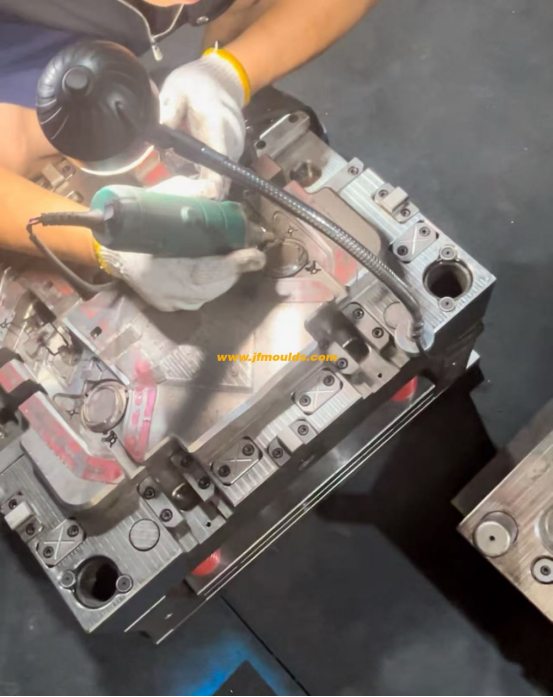

Pemrosesan cetakan modern telah memasuki era "integrasi opto-meechatronics", dan setiap peralatan adalah penjaga presisi. Pusat pemesinan berkecepatan tinggi memotong baja pada kecepatan rotasi 30.000 revolusi per menit, dengan akurasi penentuan posisi ± 0,005mm, dan dapat mengukir kelancaran seperti cermin pada permukaan cetakan. Mesin pembentuk pembentukan listrik mengorosi logam melalui pelepasan pulsa frekuensi tinggi, dan secara tepat dapat membentuk alur kecil bahkan selebar 0,1mm. Sangat cocok untuk memproses rongga kompleks yang sulit dijangkau oleh alat tradisional. Mesin pemesinan pelepasan listrik yang lambat (EDM) seperti penjahit yang tepat, menggunakan kawat molibdenum dengan diameter 0,03mm sebagai "jarum dan benang" untuk memotong kontur dengan toleransi hanya ± 0,002mm pada baja, menciptakan permukaan yang sesuai dengan mekanisme inti-penarik dari cetakan.

Perusahaan penerbangan tertentu telah secara khusus memperkenalkan pusat pemesinan tautan lima sumbu untuk pembuatan cetakan konektor mikro untuk kabin kendaraan udara tak berawak. Kedalaman rongga cetakan ini hanya 3mm, tetapi mengandung 7 diagonal melalui lubang dengan diameter 0,8mm. Peralatan biasa sulit untuk memastikan keakuratan posisi lubang. Alat mesin lima sumbu, melalui rotasi spindel yang terkoordinasi dan meja kerja, menjaga alat selalu tegak lurus terhadap permukaan pemrosesan, pada akhirnya mengendalikan penyimpangan posisi lubang dalam 0,003mm, memastikan bahwa pin konektor dapat dimasukkan dan dilepas dengan lancar.

Teknologi Deteksi: "mata tajam" presisi

Setelah diproses selesai, cetakan masih perlu menjalani pengujian yang ketat sebelum dapat digunakan. Mesin pengukur tiga koordinat adalah "peralatan utama" untuk inspeksi cetakan. Diameter probe hanya 0,5mm, dan dapat memindai permukaan cetakan pada langkah 0,001mm, menghasilkan jutaan titik data untuk perbandingan dengan model desain. Setiap penyimpangan kecil akan diekspos. Untuk cetakan dengan permukaan melengkung yang kompleks, seperti cetakan bumper otomotif, teknologi pemindaian cahaya biru harus diadopsi-dengan memproyeksikan kisi-kisi biru untuk mendapatkan data awan titik tiga dimensi dari cetakan, inspeksi ukuran penuh dapat diselesaikan dalam 10 menit, dengan akurasi ± 0,02mm.

Di bidang cetakan optik dengan persyaratan presisi yang sangat tinggi, metode inspeksi bahkan lebih ketat. Cetakan lensa ponsel yang diproduksi oleh perusahaan tertentu perlu memiliki kerataan permukaan rongga yang diperiksa oleh interferometer laser, dengan unit presisi mencapai "level nanometer"-setara dengan yang pada desktop 1 meter persegi, ketinggian tonjolan tidak dapat melebihi 1/50 dari diameter rambut manusia. Standar yang hampir menuntut ini memastikan bahwa cetakan lensa dapat menghasilkan lensa plastik dengan transmisi cahaya 99,9%.

Iv. Menyeimbangkan umur dan biaya: manajemen siklus penuh cetakan

Nilai cetakan injeksi tidak hanya terletak pada kemampuannya untuk menghasilkan produk yang berkualitas, tetapi juga dalam manfaat komprehensifnya sepanjang siklus hidupnya. Haruskah seseorang memilih cetakan berbiaya rendah untuk produksi cepat atau berinvestasi dalam cetakan dengan harga tinggi untuk stabilitas jangka panjang? Pilihan yang tampaknya sederhana ini ditanggung oleh wawasan mendalam tentang aturan industri dan strategi perusahaan.

Faktor penentu untuk masa pakai cetakan

Umur cetakan seperti siklus hidup seseorang, dipengaruhi oleh kedua gen bawaan dan pemeliharaan selanjutnya. Gen yang melekat merujuk pada desain struktural dan pemilihan material cetakan: cetakan yang terbuat dari baja forged integral memiliki ketahanan kelelahan yang jauh lebih baik daripada yang dengan struktur yang disambung. Resistensi keausan permukaan rongga yang diobati dengan nitriding dapat ditingkatkan lebih dari tiga kali. Pemeliharaan selanjutnya tercermin dalam pemeliharaan harian - membersihkan noda oli pada permukaan perpisahan sebelum setiap produksi, secara teratur memeriksa pembersihan pin pemandu dan lengan pemandu, dan segera mengganti pin ejector yang aus. Detail ini dapat memperpanjang umur cetakan lebih dari 50%.

Permintaan untuk umur cetakan sangat bervariasi di berbagai industri. Untuk cetakan hadiah promosi dalam industri barang konsumen yang bergerak cepat, seringkali hanya perlu untuk menghasilkan beberapa ribu keping, menggunakan baja biasa dan struktur yang disederhanakan, dan harga unit dapat dikontrol dalam waktu sepuluh ribu yuan. Untuk cetakan panel interior pintu dalam industri otomotif, yang perlu secara stabil menghasilkan lebih dari 500.000 buah, baja paduan kelas atas harus dipilih, dilengkapi dengan pelapis tahan aus dan sistem pelumasan otomatis. Biaya satu cetakan dapat mencapai tingkat jutaan-yuan. Pabrik mobil usaha patungan pernah menghitung: meskipun investasi awal meningkat 30% dengan menggunakan cetakan berkualitas tinggi, total biaya siklus hidup sebenarnya berkurang 25% karena pengurangan waktu henti untuk perbaikan cetakan dan tingkat memo.

Seni Optimalisasi Biaya

Kontrol biaya cetakan adalah seni keseimbangan, yang mengharuskan menemukan titik tumpu terbaik di antara presisi, umur, dan harga. Untuk produk dengan ukuran batch kecil dan pembaruan cepat, seperti casing ponsel cerdas, pabrik cetakan akan mengadopsi "desain modular" - menstandarkan struktur umum dari berbagai model dan hanya mengganti bagian rongga, mengurangi biaya modifikasi cetakan sebesar 40%. Untuk cetakan besar dan kompleks, seperti cetakan liner bagian dalam dari kulkas, mengadopsi "struktur yang bertatahkan" alih -alih pemrosesan keseluruhan tidak hanya dapat menghindari limbah bahan baja besar tetapi juga memfasilitasi penggantian dan pemeliharaan lokal, menghemat lebih dari 30% biaya material.

Pemilihan materi adalah tautan utama dalam kontrol biaya. Ketika perusahaan alat rumah tertentu adalah memproduksi cetakan untuk panel kontrol mesin cuci, awalnya memilih baja mati S136 yang diimpor, dengan harga unit 80 yuan per kilogram. Kemudian, melalui percobaan, ditemukan bahwa setelah perlakuan panas khusus, kinerja baja domestik 718H dapat mencapai 90% dari baja impor, sedangkan harganya hanya 60%. Ini saja mengurangi biaya satu cetakan sebesar 150.000 yuan. "Substitusi kinerja biaya" ini bukan tentang menurunkan standar, melainkan pilihan yang tepat berdasarkan pemahaman mendalam tentang sifat material dan pengujian menyeluruh.

Informasi terkait

Cetakan multi-komponen

2025-07-25

Cetakan injeksi multi-komponen multi-komponen (juga dikenal sebagai multi-co ...

Kumpulan proses manufaktur cetakan, standar, proses, dan kasus.

2025-06-19

Grafik aliran proses adalah sebagai berikut: semua jenis alat dan produk digunakan di Anda...

Posisi inlet lem dari cetakan diseret dan hangus

2025-08-06

Posisi inlet lem dari cetakan diseret dan hangus lem dalam ...

Tentukan modis baru untuk industri cetakan injeksi melalui terobosan teknologi dan rekonstruksi Ekologis

2025-07-04

Tentukan modis baru untuk industri cetakan injeksi melalui brea teknologi...

Toleransi dan kesesuaian cetakan injeksi

2025-09-11

Toleransi dan kesesuaian cetakan injeksi. Toleransi umum dan kecocokan bagian dalam ...

Beberapa desain cetakan

2025-07-25

Beberapa cetakan desain label labeling proses plastik berdinding produ ...