Cetakan injeksi: Dari presisi tingkat milimeter ke mesin transformasi industri yang tidak terlihat

Cetakan injeksi: Dari presisi tingkat milimeter ke mesin transformasi industri yang tidak terlihat

Dalam sistem industri modern, cetakan injeksi adalah semacam peralatan khusus yang menggabungkan kepadatan teknis dan nilai industri. Dibutuhkan baja sebagai tulang punggung dan ketepatannya sebagai jiwanya, mengubah plastik cair menjadi produk industri dari berbagai bentuk, mulai dari pin konektor elektronik 0,1 milimeter hingga

Bumper mobil sepanjang 3 meter. Kemampuan kontrol presisi secara langsung mendefinisikan langit -langit kualitas industri manufaktur. Menurut data industri, 75% produk plastik global bergantung pada cetakan injeksi untuk cetakan. Untuk setiap 0,01 milimeter peningkatan presisi cetakan, lebih dari 30% perakit

Kerugian pukul dapat dikurangi untuk industri hilir. "Presisi yang tidak terlihat" ini diam -diam membentuk kembali pola pengembangan lusinan bidang seperti mobil, perawatan kesehatan, dan penerbangan.

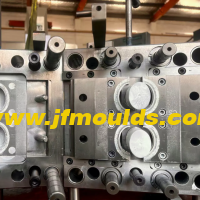

Mould_Taizhou jiifeng Mould Co.,Ltd. (jfmoulds.com)

I. Game Presisi di Dunia Mikroskopis: Kode Teknis Inti Cetakan Injeksi

Kontrol presisi cetakan injeksi dapat dianggap sebagai keajaiban mikroskopis industri modern. Ketika kami mengamati jahitan casing ponsel di bawah mikroskop, celah 0,02 milimeter yang sulit dibedakan dengan mata telanjang sebenarnya adalah kompromi yang sempurna antara rongga cetakan dan inti setelah ribuan penyesuaian. Kontrol presisi ini melibatkan tiga dimensi teknis terjalin, yang bersama -sama membentuk "segitiga besi" dari kinerja cetakan.

Perang Bahan Terselubung tidak pernah berhenti di manufaktur cetakan. Pandangan tradisional menyatakan bahwa kekerasan baja die adalah satu -satunya jaminan ketepatan. Namun, dalam produksi aktual, "kekerasan merah" (kemampuan untuk mempertahankan kekerasan pada suhu tinggi) baja H13 seringkali lebih penting daripada kekerasannya pada suhu kamar. Ketika plastik cair disuntikkan ke dalam cetakan pada 250 ℃, permukaan rongga harus menahan tekanan 500 newton per sentimeter persegi. Jika koefisien ekspansi termal dari material menyimpang dengan 0,00001/℃, cetakan sepanjang 1 meter akan menyebabkan deformasi 0,1 milimeter. Ini juga merupakan alasan mengapa cetakan presisi di bidang kedirgantaraan harus menggunakan baja yang ditingkatkan S136H. Setelah perawatan penuaan khusus, deformasi termal dalam kisaran -50 ℃ hingga 300 ℃ dapat dikontrol dalam 0,005 mm/m.

Kebijaksanaan topologi desain struktural tersembunyi di setiap detail. Desain sudut antara saluran utama dan saluran pengalihan mungkin tampak sederhana, tetapi sebenarnya mempengaruhi distribusi kecepatan aliran plastik leleh - sudut 45 ° dapat mengurangi kehilangan tekanan hingga 30%, sedangkan sudut 60 ° lebih kondusif untuk knalpot. Produsen peralatan medis tertentu pernah memiliki deviasi 0,05 milimeter dalam diameter gerbang cetakan set infus, yang menyebabkan jumlah residu obat cair melebihi standar dengan tiga kali. Akhirnya, melalui simulasi CAE, gerbang diubah menjadi struktur berbentuk kipas, dan masalah industri ini diselesaikan. Akurasi yang sesuai dari mekanisme penuntun bahkan lebih ketat. Kesenjangan antara pos panduan dan selongsong panduan perlu dikontrol dalam 0,003 hingga 0,005 milimeter, yang setara dengan 1/20 dari diameter rambut manusia. Hanya dengan presisi seperti itu, cetakan dapat mempertahankan akurasi penentuan posisi pengulangan level mikron setiap kali dibuka dan ditutup.

Keseimbangan dinamis dari bidang suhu adalah tangan yang tidak terlihat dari kontrol presisi. Tata letak saluran air pendingin dalam cetakan bukanlah pengaturan paralel yang sederhana, melainkan "desain gradien" berdasarkan perbedaan ketebalan dinding bagian plastik. Dalam cetakan dasbor otomotif, perancang akan mengatur saluran air dengan diameter 12 milimeter pada iga penguat setebal 8 milimeter, dan menggunakan saluran air 8 milimeter di area berdinding tipis 2 milimeter. Kecepatan pendinginan setiap area disinkronkan melalui perbedaan aliran. Cetakan casing baterai dari produsen kendaraan energi baru tertentu menyebabkan bagian plastik melengkung 0,3 milimeter karena pendinginan yang tidak merata, gagal memenuhi persyaratan penyegelan. Akhirnya, dengan menambahkan jalur air spiral, waktu pendinginan dipersingkat dari 60 detik menjadi 45 detik, dan deformasi dikendalikan dalam 0,05 milimeter.

Ii. Terobosan Teknologi di Era Kustomisasi: Dari Basis Cetakan Standar hingga Solusi Bentuk Tidak Teratur

Ketika elektronik konsumen memasuki era "kompetisi milimeter", cetakan standar tidak dapat lagi memenuhi permintaan industri. Cetakan injeksi yang disesuaikan menjadi tempat pengujian untuk inovasi teknologi. Tantangan inti terletak pada bagaimana menyeimbangkan kontradiksi antara "struktur kompleks" dan "stabilitas produksi massal". Cetakan watch case dari produsen jam tangan pintar tertentu berisi 12 slider dan 8 cenderung atasan, dan perlu menyelesaikan tindakan tanpa biji yang sinkron dalam 0,5 detik. Tingkat kompleksitas ini membutuhkan akurasi pemrosesan bagian cetakan untuk mencapai tingkat IT5 (kisaran toleransi ± 0,005 milimeter).

Cetakan injeksi mikro telah membuka dimensi baru dalam kompetisi presisi. Di bidang chip mikrofluida medis, cetakan perlu membentuk saluran mikro dengan lebar hanya 50 mikrometer, yang setara dengan diameter rambut manusia. Presisi semacam ini mensyaratkan bahwa peralatan pemrosesan harus memiliki kemampuan pakan tingkat nano-menggunakan alat super-keras (CBN boron nitrida kubik) untuk memotong di bawah spindel berkecepatan tinggi (40.000 revolusi per menit), sementara suhu sekitar perlu dikontrol pada 20 ± 0,5 ℃ untuk menghindari deformasi termal yang mempengaruhi akurasi pemrosesan. Cetakan chip dari perusahaan pengujian biologis tertentu telah mencapai replikasi batch struktur mikro 30-mikron dengan menggunakan teknologi litografi UV-Liga untuk membuat rongga elektroda, mengurangi konsumsi reagen pengujian sebesar 70%.

Kesulitan teknis cetakan besar dan kompleks terletak pada "keseimbangan kekuatan". Berat cetakan panel samping mobil sepanjang 3 meter melebihi 50 ton. Pemrosesan rongga membutuhkan pusat pemesinan hubungan lima sumbu untuk beroperasi terus menerus selama 72 jam, di mana keausan pahat harus dikontrol dalam 0,01 milimeter. Aspek yang lebih penting adalah distribusi gaya penjepit - ketika mesin cetakan injeksi menutup cetakan dengan gaya 1800 ton, deviasi gaya dari setiap bagian cetakan tidak boleh melebihi 5%; Kalau tidak, itu akan menyebabkan flash atau penyusutan bekas pada bagian plastik. Pabrik kendaraan komersial tertentu telah meningkatkan tingkat kualifikasi bumper besar dari 82% menjadi 99% dengan menyematkan 24 sensor tekanan dalam cetakan untuk memantau distribusi gaya penjepit secara real time.

Cetakan respons cepat mengubah ekosistem industri. Siklus pengembangan cetakan tradisional adalah selama 45 hari, sedangkan untuk cetakan dengan saluran air pendingin konformal cetak 3D, siklus pengembangan dapat dipersingkat menjadi 15 hari. Inti dari cetakan panel kontrol mesin cuci dari perusahaan alat rumah tertentu, yang dibuat melalui teknologi pencetakan 3D logam SLM, memiliki peningkatan 40% dalam efisiensi pendinginan. Pada saat yang sama, karena tidak ada kebutuhan untuk pemrosesan pengeboran saluran air tradisional, biaya realisasi struktur kompleks telah berkurang sebesar 35%. Kemampuan "iterasi cepat" ini telah mengurangi separuh siklus dari desain produk ke produksi massal, membuatnya sangat cocok untuk pasar yang berubah dengan cepat seperti rumah pintar.

Aku aku aku. Revolusi material dan evolusi proses: lompatan teknologi dalam pembuatan cetakan

Sejarah pengembangan cetakan injeksi pada dasarnya adalah sejarah evolusi yang didorong oleh saling promosi bahan dan proses. Ketika bidang kedirgantaraan membutuhkan cetakan yang dapat menahan suhu hingga 300 ℃, bahan baja tradisional menjadi tidak memadai. Akibatnya, jenis baru baja baja berkecepatan tinggi telah muncul-baja ASP-60, diproduksi melalui teknologi pembuatan bubuk atomisasi, memiliki keseragaman distribusi karbida lima kali lipat dari baja palsu tradisional dan masih dapat mempertahankan kekerasan HRC58 pada 500 ℃ Tingkatkan masa pakai cetakan kepala silinder mesin dari 500.000 siklus 1,5 juta siklus.

Teknologi perawatan permukaan telah menjadi kunci untuk mempertahankan presisi. Setelah perawatan nitridasi plasma, kekerasan permukaan rongga cetakan dapat ditingkatkan dari HRC30 ke HRC65, dan setebal lapisan 0,01 milimeter yang dikeraskan terbentuk pada saat yang sama. Lapisan ini tidak hanya dapat menahan erosi dan keausan pencairan plastik tetapi juga tidak mempengaruhi kualitas permukaan bagian plastik. Dalam cetakan lensa optik, teknologi pemolesan ultra-presisi dapat mencapai kekasaran permukaan rongga ra0.001 mikron, yang sepuluh kali lipat kehalusan permukaan cermin. Hanya dengan presisi seperti itu, transmisi cahaya lensa mencapai 99,9%. Cetakan lensa dari produsen kamera tertentu mengadopsi teknologi pemolesan magnetorheologis, yang menjaga cacat permukaan dalam 5 nanometer dan meningkatkan resolusi lensa sebesar 20%.

Pabrikan aditif telah menghasilkan inovasi paradigma dalam struktur cetakan. Saluran air pendingin cetakan tradisional dibatasi oleh proses pengeboran dan hanya dapat dibuat dalam garis lurus. Namun, teknologi pencetakan 3D dapat menciptakan saluran air spiral, dendritik dan konformal lainnya, meningkatkan efisiensi pendinginan lebih dari 40%. Cetakan produsen shell ponsel tertentu telah mengadopsi teknologi selektif laser laser (SLM) untuk membangun jaringan jalur air yang meniru pembuluh darah biologis di dalam inti, mengurangi siklus cetakan dari 30 detik menjadi 18 detik, dan pada saat yang sama, waring bagian plastik telah dikurangi dari 0,2 milimeter menjadi 0,08 milimet. Teknologi ini tidak hanya meningkatkan efisiensi produksi tetapi juga menyelesaikan masalah "tanda penyusutan di daerah berdinding tebal" yang sulit diatasi dengan cetakan tradisional.

Integrasi sensor cerdas memberi cetakan dengan "indra taktil". Cetakan kelas atas modern dilengkapi dengan berbagai sensor seperti suhu, tekanan dan sensor perpindahan, dan dapat mengumpulkan 1.000 set data produksi per detik secara real time. Ketika fluktuasi abnormal dalam tekanan rongga terdeteksi, sistem akan menyesuaikan parameter mesin cetakan injeksi dalam 0,1 detik untuk mencegah cacat batch. Cetakan bumper dari produsen suku cadang mobil tertentu telah mencapai pemantauan real-time dari distribusi tegangan dengan menanamkan sensor serat optik di bagian-bagian utama, yang telah meningkatkan tingkat kualifikasi produk dari 92% menjadi 99,5% dan mengurangi biaya limbah sebesar 8 juta yuan setiap tahun. Sistem loop tertutup dari "persepsi - umpan balik - penyesuaian" ini mengkonfigurasi ulang model kontrol kualitas produksi cetakan injeksi.

Mould_Taizhou jiifeng Mould Co.,Ltd. (jfmoulds.com)

Iv. Ekosistem industri integrasi lintas batas: Penetrasi vertikal cetakan injeksi

Terobosan teknologi dalam cetakan injeksi sangat mempengaruhi jalur teknologi industri hilir. Di bidang ringan otomotif, kemajuan dalam teknologi cetakan telah memungkinkan plastik untuk menggantikan logam - panel pintu mobil yang diproduksi dengan cetakan injeksi yang dibantu gas memiliki pengurangan berat 30% dalam meningkatkan kekakuan sebesar 25%. Lebih penting lagi, teknologi cetakan injeksi terintegrasi dapat mengubah struktur perakitan tradisional dari 15 bagian logam menjadi satu cetakan dalam sekali jalan, meningkatkan efisiensi produksi lima kali. Transformasi ini membentuk kembali sistem rantai pasokan bagian otomotif.

Persyaratan untuk presisi jamur di bidang medis dan kesehatan telah mencapai ketinggian baru. Cetakan penetes dari set infus perlu mengontrol penyimpangan ketebalan dinding 0,01 milimeter untuk memastikan stabilitas kecepatan menetes dari obat cair. Kekasaran permukaan cetakan batang push untuk pena insulin harus mencapai RA0.02 mikron untuk mencegah tabung obat tergores dan menyebabkan kebocoran. Dalam produksi jarum suntik vaksin Covid-19, cetakan perlu menyelesaikan 500.000 siklus cetakan injeksi dalam waktu 12 jam, yang membutuhkan mekanisme penuntun cetakan untuk memiliki ketahanan aus yang sangat tinggi. Setelah mengganti pin pemandu baja tradisional dengan pin pemandu keramik, umur cetakan meningkat dari 3 juta siklus menjadi 10 juta siklus, memenuhi tuntutan produksi vaksin skala besar.

Ledakan perangkat yang dapat dipakai pintar telah memunculkan inovasi dalam cetakan presisi mikro. Cetakan shell dari merek gelang pintar tertentu berisi 7 mekanisme penarik inti dan 4 gerbang laten, yang perlu menyelesaikan tindakan kompleks dalam ruang dengan diameter 30 milimeter. Yang lebih menantang adalah bahwa diameter lubang poros penghubung dari tali arloji hanya 1,2 milimeter, dan kesalahan kebulatannya perlu dikontrol dalam 0,002 milimeter; Kalau tidak, itu akan menyebabkan tali arloji macet. Persyaratan presisi ini membutuhkan cetakan untuk mengadopsi desain "rongga split", dan sisipan dibuat melalui teknologi electroforming, mencapai akurasi replikasi 99,9% untuk struktur mikro.

Teknologi cetakan di bidang kedirgantaraan penuh dengan kekhasan. Cetakan baling -baling drone perlu dibentuk menjadi permukaan airfoil yang kompleks, dan akurasi dimensinya secara langsung mempengaruhi efisiensi penerbangan - untuk setiap deviasi 0,1 milimeter dalam panjang akor airfoil, daya tahan akan berkurang sebesar 5%. Dalam produksi komponen satelit, cetakan harus menahan suhu ultra-rendah -196 ℃ (untuk membentuk cincin penyegelan suhu rendah), yang membutuhkan penggunaan bahan baja keras suhu rendah khusus. Pada saat yang sama, permukaan rongga perlu menjalani pengobatan nitridasi suhu rendah untuk menghindari embrittlement suhu rendah. Antena satelit mencakup cetakan perusahaan kedirgantaraan tertentu, dengan mengadopsi bahan komposit yang diperkuat serat karbon, tidak hanya memastikan kekakuan cetakan tetapi juga mengurangi beratnya, menurunkan biaya pengangkat cetakan besar sebesar 40%.

V. Masa depan ada di sini: Perbatasan teknologi cetakan injeksi

Ketika gelombang industri 4.0 menyapu melalui industri manufaktur, cetakan injeksi berkembang menuju arah "kembar digital". Sistem cetakan cerdas yang dikembangkan oleh perusahaan cetakan tertentu dapat membangun model digital cetakan dalam ruang virtual, dan memetakan bidang suhu dan distribusi bidang tegangan cetakan fisik secara real time. Insinyur dapat mengamati status operasi di dalam cetakan melalui kacamata AR. Teknologi ini telah memperpendek waktu debugging cetakan dari dua minggu tradisional menjadi tiga hari, dan mengurangi biaya uji cetakan sebesar 60%. Lebih penting lagi, dengan mengumpulkan data produksi dari lebih dari 100.000 modul, sistem dapat secara independen mengoptimalkan parameter proses dan mencapai pemeliharaan presisi "belajar mandiri".

Teknologi cetakan hijau sedang memecahkan masalah perlindungan lingkungan. Pencetakan plastik biodegradable membutuhkan cetakan khusus - bahan PLA (asam polilaktat) rentan terhadap degradasi pada suhu tinggi, sehingga suhu cetakan harus dikontrol pada 170 ± 1 ℃, dan laju pendinginan harus 30% lebih cepat daripada plastik tradisional. Cetakan kotak makan siang dari perusahaan kemasan tertentu mengadopsi desain pelari yang sepenuhnya panas, menghilangkan limbah pelari dan meningkatkan tingkat pemanfaatan material dari 70% menjadi 98%, mengurangi limbah plastik sebesar 120 ton per tahun. Di bidang remanufaktur cetakan, akurasi dimensi rongga yang diperbaiki oleh teknologi laser kelongsong dapat dikembalikan hingga 95% dari produk baru, memperpanjang masa pakai cetakan dengan 2 hingga 3 kali. Model ekonomi melingkar ini sedang diadopsi secara luas oleh perusahaan seperti Coca-Cola.

Cetakan pembentukan lintas material telah memecah batas proses tradisional. Dalam produksi lampu depan otomotif, cetakan dua warna dapat membentuk bahan PMMA (kap lampu) dan ABS (dasar lampu) dalam satu perjalanan, menghilangkan kebutuhan untuk proses perakitan berikutnya. Teknologi "In-Mold Decoration" (IMD) yang lebih maju dapat menyelesaikan pencetakan pola selama proses pencetakan injeksi, mengurangi prosedur dekorasi shell ponsel dengan lima langkah. Di masa depan, dengan pengembangan teknologi pencetakan 4D, cetakan dapat mencapai "rongga dinamis" - dengan membuat inti dengan paduan memori bentuk dan mengubah ukuran rongga selama proses pencetakan, struktur gradien dari bagian plastik dapat direalisasikan. Teknologi ini akan membawa kemungkinan tak terbatas pada desain produk.

Desain kolaboratif global telah membentuk kembali lanskap industri cetakan. Dalam proyek kolaboratif antara pembuat mobil Jerman dan perusahaan cetakan Cina, platform CAD berbasis cloud diadopsi untuk mencapai kolaborasi real-time. Insinyur Jerman menyesuaikan model produk di Berlin, sementara insinyur Cina secara bersamaan mengoptimalkan struktur cetakan di Suzhou. Model ini memperpendek siklus pengembangan cetakan sebesar 40%. Lebih penting lagi, transmisi data desain terenkripsi dicapai melalui teknologi blockchain, memastikan keamanan kerja sama teknologi lintas batas. Di masa depan, ketika teknologi metaverse matang, insinyur global dapat bersama -sama men -debug cetakan digital di ruang virtual, membawa efisiensi kolaborasi teknologi ke ketinggian baru.

Dari kontrol presisi tingkat mikrometer di tingkat mikro hingga pembentukan kembali ekosistem industri di tingkat makro, cetakan injeksi selalu berada di garis depan inovasi manufaktur. Ini adalah landasan industri tradisional dan pembawa teknologi yang muncul. Atribut ganda ini menjadikannya "tolok ukur yang tidak terlihat" untuk mengukur tingkat manufaktur suatu negara. Ketika kami mengagumi ketipisan dan cahaya ponsel pintar, berbagai kendaraan energi baru dan ketepatan peralatan medis, mungkin kita harus membayar lebih banyak penghormatan kepada pengrajin dan insinyur yang memoles cetakan - justru pengabdian mereka untuk 0,001 milimeter yang telah mendorong peradaban industri manusia terus menerus. Dalam keseimbangan antara ketepatan dan efisiensi, inovasi dan warisan, kisah cetakan injeksi terus menulis bab baru.

Informasi terkait

Bagaimana seringnya kerusakan jarum masuk air pada cetakan, posisi tulang yang terangkat dan lem yang berlebihan di samping (flash) dipecahkan

2025-08-22

Bagaimana seringnya kerusakan jarum masuk air pada cetakan, yang terangkat ...

Desain dasar cetakan injeksi (bagian dua)

2025-09-27

Desain dasar cetakan injeksi (bagian dua) satu: injeksi pelat double double mo ...

Desain sistem gating cetakan injeksi

2025-10-20

Desain sistem gating cetakan injeksi Sistem injeksi mesin injeksi...

Solusi untuk bubuk karet dan goresan sisi dalam pada sariawan cetakan

2025-09-03

Solusi untuk bubuk karet dan goresan sisi dalam pada sariawan mol ...

Perhitungan dimensi pembentukan cetakan injeksi

2025-10-10

Perhitungan dimensi pembentukan cetakan injeksiI. Metode Perhitungan untuk Genera...

Solusi untuk gerinda, menempel pada cetakan, penjepitan kawat dan deformasi cetakan

2025-09-01

Solusi untuk gerinda, menempel pada cetakan, penjepitan kawat dan deformasi ...