Proses pembuatan cetakan, standar, proses dan koleksi kasus

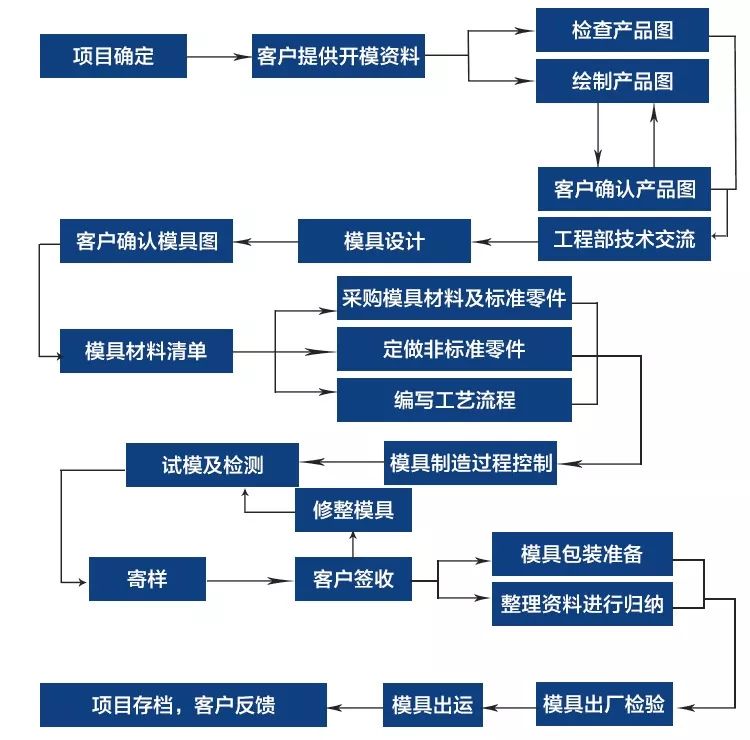

Diagram alir proses adalah sebagai berikut:

Berbagai alat dan produk yang kami gunakan dalam produksi dan kehidupan sehari-hari, mulai dari dasar alat mesin, cangkang badan pesawat, sekecil sekrup kepala embrio, kancing, dan cangkang berbagai peralatan rumah tangga, semuanya terkait erat dengan cetakan. Bentuk cetakan menentukan bentuk produk ini, dan kualitas serta akurasi cetakan juga menentukan kualitas produk ini. Karena bahan, penampilan, spesifikasi dan penggunaan berbagai produk yang berbeda, cetakan dibagi menjadi cetakan non-plastik seperti cetakan casting, cetakan penempaan, cetakan die-casting, cetakan stamping, dan cetakan plastik.

Dalam beberapa tahun terakhir, dengan perkembangan pesat industri plastik dan peningkatan terus-menerus dari plastik umum dan rekayasa dalam hal kekuatan dan akurasi, ruang lingkup aplikasi produk plastik juga terus berkembang, seperti: peralatan rumah tangga, instrumen, peralatan konstruksi, industri otomotif, penggunaan sehari-hari Perangkat keras dan banyak bidang lainnya, proporsi produk plastik meningkat pesat. Bagian plastik yang dirancang dengan baik seringkali dapat menggantikan beberapa bagian logam tradisional. Tren plastisasi produk industri dan produk sehari-hari terus meningkat.

1. Definisi umum cetakan: Dalam produksi industri, berbagai pers dan alat khusus yang dipasang pada pers digunakan untuk membuat bahan logam atau non-logam dari bentuk yang diperlukan atau produk melalui tekanan. Alat khusus ini secara kolektif disebut Cetakan.

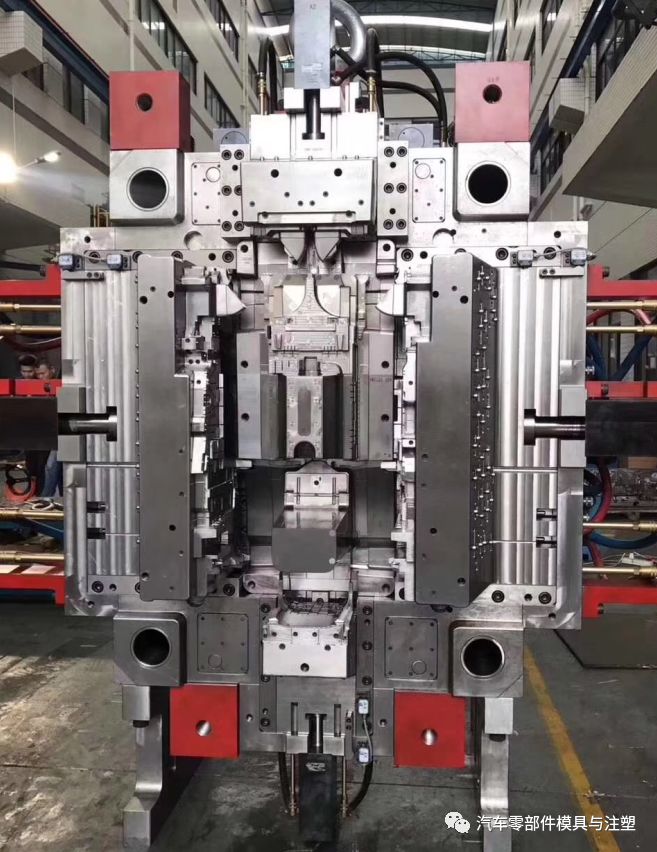

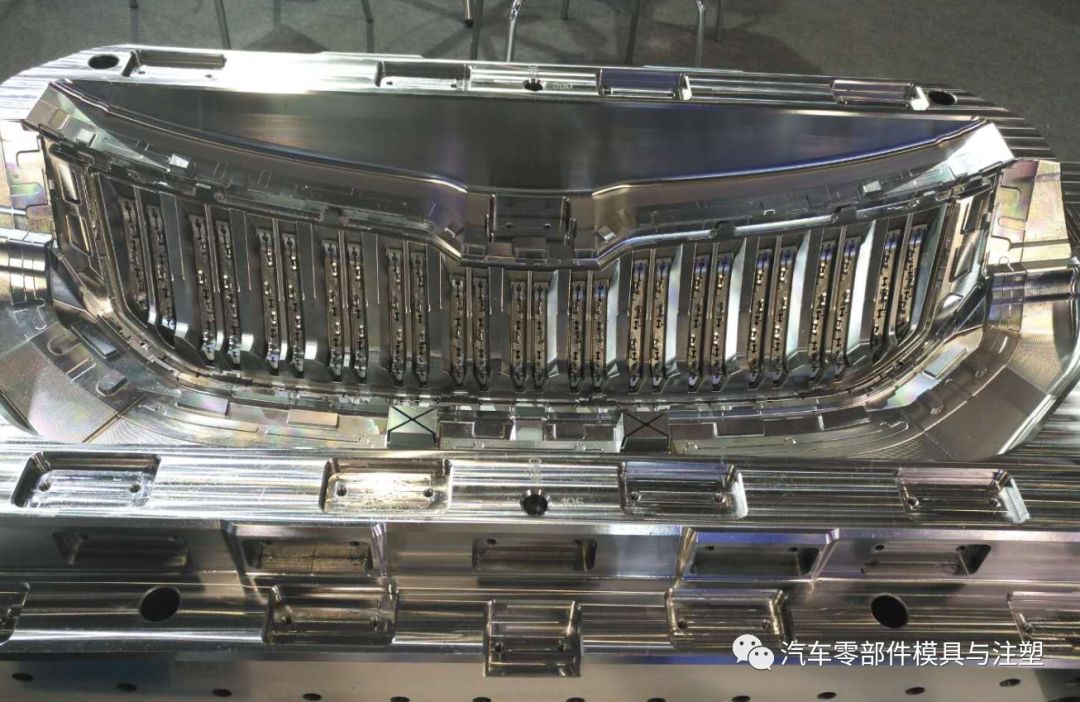

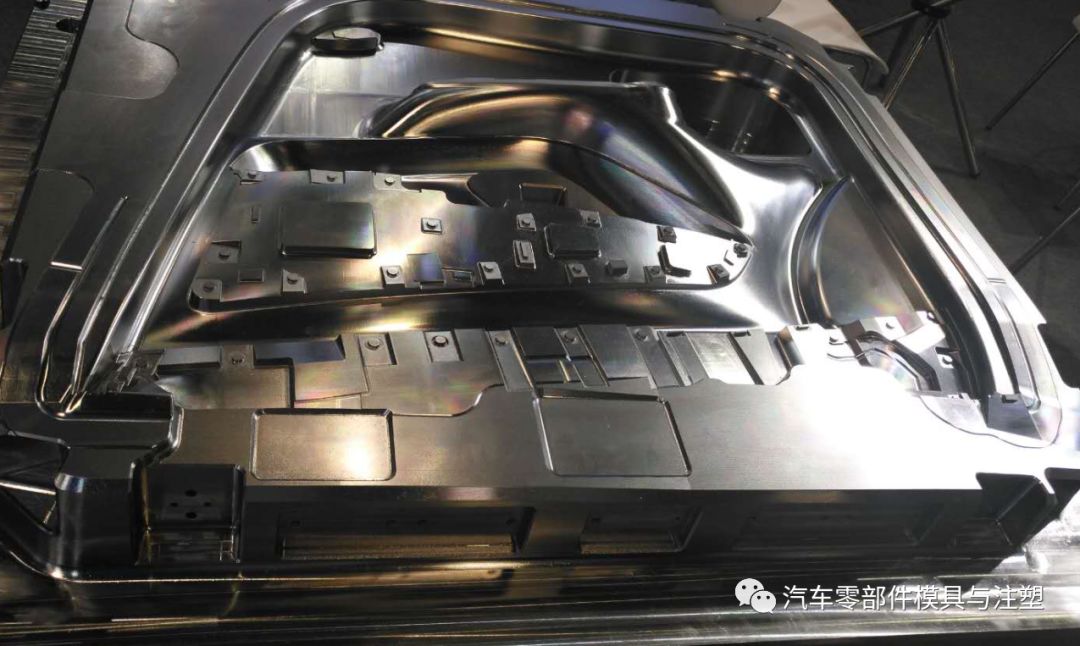

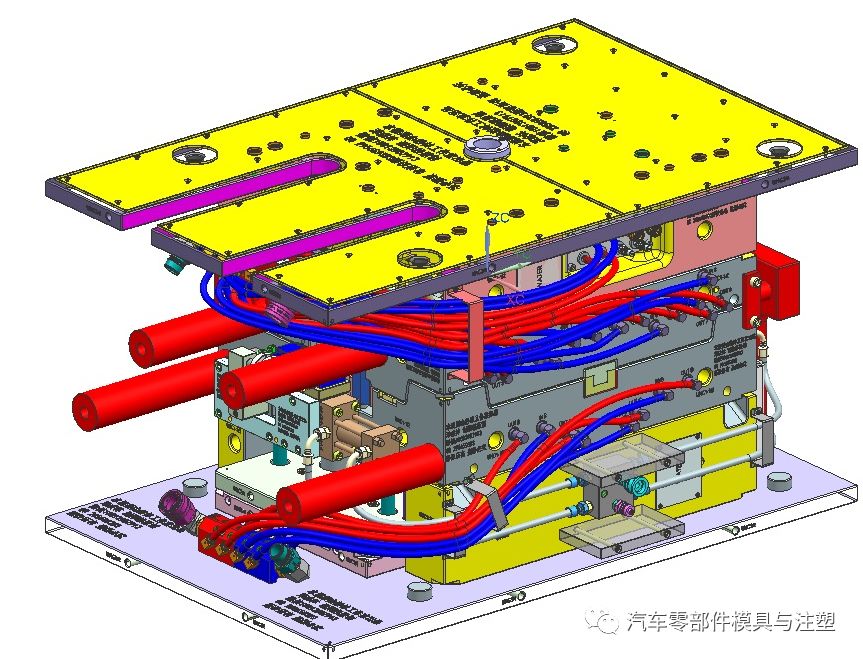

2. Deskripsi proses injeksi: Cetakan adalah alat untuk memproduksi produk plastik. Ini terdiri dari beberapa kelompok bagian, yang memiliki rongga cetakan dalam kombinasi ini. Selama injeksi, cetakan dijepit pada mesin cetak injeksi, plastik cair disuntikkan ke dalam rongga cetakan, dan dibentuk dalam rongga, dan kemudian cetakan atas dan bawah dipisahkan. Produk dikeluarkan dari rongga cetakan melalui sistem ejeksi dan akhirnya cetakan ditutup. Untuk injeksi berikutnya, seluruh proses injeksi dilakukan secara siklik.

3. Klasifikasi umum cetakan: dapat dibagi menjadi cetakan plastik dan cetakan non-plastik:

1) Cetakan non-plastik memiliki: cetakan casting, cetakan penempaan, cetakan stamping, cetakan die-casting, dll.

A. Cetakan cor-faucet, platform pig iron B. cetakan penempaan-badan mobil C. stamping die-panel komputer D. die-casting-superalloy, blok silinder uap

2) Cetakan plastik dibagi sesuai dengan proses produksi dan produk produksi yang berbeda:

A. Cetakan injeksi-penutup TV, tombol keyboard (aplikasi paling umum) B. Botol minuman tiup udara C. Cetakan kompresi-sakelar kayu listrik, piring mangkuk porselen ilmiah D. Transfer cetakan-produk sirkuit terpadu E. Cetakan ekstrusi-selang plastik, kantong plastik F. Cetakan thermoforming-casing kemasan transparan G. mainan boneka karet lembut

Cetakan injeksi terdiri dari beberapa pelat baja dan berbagai bagian, yang pada dasarnya dibagi menjadi:

Perangkat pembentuk (cetakan cekung, cetakan timbul) Perangkat pemosisian B (kolom panduan, lengan panduan) Perangkat pemasangan C (pelat berbentuk I, lubang cetakan kode) Sistem pendingin D (lubang transportasi air) Sistem suhu konstan E (pipa pemanas, saluran pemanas) Sistem saluran F (lubang saluran, alur saluran, lubang saluran aliran) Sistem ekstrusi G (bidal, tongkat atas)

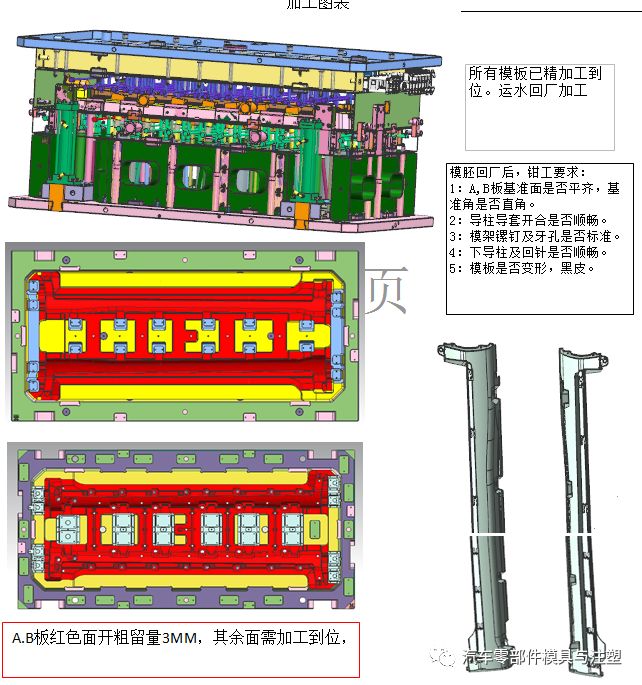

Untuk memastikan rasionalitas dan konsistensi proses pembuatan dan pemrosesan cetakan, mengoptimalkan proses pemrosesan, dan meningkatkan kemajuan pembuatan cetakan, setiap pabrik cetakan umumnya akan merumuskan standar proses yang cocok untuk pabrik. Artikel ini menyediakan standar untuk referensi.

1. pengrajin membuat kartu kerajinan

Saat menyusun kartu proses, pengrajin harus menunjukkan jumlah cadangan pemrosesan, posisi cadangan, persyaratan kekasaran, dan tindakan pencegahan dalam kartu proses.

Prinsip penulisan kartu proses pemrosesan: Di bawah premis untuk memastikan akurasi dan kualitas, peralatan dengan efisiensi pemrosesan yang tinggi lebih disukai. Mesin penggilingan, CNC, dan mesin penggiling lebih cepat daripada pemotongan kawat dan pulsa listrik, terutama efisiensi pemrosesan pulsa listrik adalah yang paling lambat. Ukuran pada gambar tidak dapat diubah sesuka hati (hanya teknisi yang dapat mengubahnya).

2. Prinsip jumlah cadangan pemrosesan

Untuk benda kerja yang perlu diproses dengan perlakuan panas, ukuran persiapan bahan sebelum perlakuan panas secara unilateral ditambah margin penggiling 0,25mm, cetakan dan sisipan memerlukan bagian kasar CNC, margin disediakan secara unilateral 0,2mm, margin mesin penggilingan bugar dicadangkan secara unilateral 0, 3-0, 5mm, bagian yang perlu digiling setelah pemotongan kawat, bagian cetakan disediakan 0,05mm, kejelasan bentuk dan unilateral yang tebal disediakan untuk margin penggilingan 0,1mm; finishing CNC, pemolesan cermin setelah pulsa listrik, meninggalkan margin pemolesan 0,03mm di unilateral.

Kelas struktur desain model otomotif: 1 Juli telah dirilis

3. Persyaratan akurasi pengolahan

Keakuratan pembuatan ukuran cetakan harus 0,005 ~ Dalam kisaran 0,02mm; persyaratan vertikalitas adalah 0,01 ~ Dalam kisaran 0,02mm; persyaratan koaksial adalah 0,01 ~ Dalam kisaran 0,03mm, paralelisme pesawat atas dan bawah pada tipe mode bergerak dan tetap harus 0,01 ~ Dalam kisaran 0.03mm.

Setelah penjepitan, celah antara permukaan yang tersegmentasi lebih kecil dari nilai limpahan plastik yang dibentuk. Paralelisme permukaan pencocokan templat yang tersisa harus 0,01 ~ Dalam kisaran 0,02mm, akurasi koordinasi bagian tetap umumnya dipilih 0,01 ~ Dalam kisaran 0,02mm; jika inti kecil tidak memiliki persyaratan plug-in atau memiliki sedikit efek pada ukuran, itu dapat lebih baik 0,01 ~ Pencocokan celah 0,02mm; akurasi pencocokan bagian geser umumnya dipilih H7/e6, H7/f7, dan H7/g6.

Catatan: Jika ada sisipan pada permukaan cermin, kerja sama tidak boleh terlalu ketat, jika tidak, ketika sisipan didorong kembali dari depan ke belakang, alat yang digunakan untuk memukul akan dengan mudah merusak permukaan cermin. 0,01 ~ Kesenjangan 0.02mm cocok.

4. Prinsip pembongkaran elektroda CNC

Inti rongga cetakan harus terlebih dahulu melepas elektroda utama, kemudian elektroda utama lainnya, dan akhirnya elektroda lokal, elektroda eksterior cetakan harus dipertimbangkan untuk pemrosesan keseluruhan. Untuk sudut yang tidak dapat dibersihkan oleh CNC, sudut pemotongan kawat harus digunakan untuk memperbaiki permukaan cetakan. Lengkap dan tidak ada tanda koneksi; tendon yang diperkuat, tendon, dan pilar dengan kedalaman yang tidak jauh berbeda dapat diproses pada satu elektroda sebanyak mungkin, tendon yang lebih dalam harus dimasukkan ke dalam sisipan, dan elektroda harus dipukul secara terpisah untuk mencegah endapan karbon selama pulsa listrik; Cobalah untuk tidak memotong sudut setelah menggiling CNC, jika Anda ingin, elektroda harus didekomposisi dan dibongkar atau dipotong secara langsung, interval antara tendon dan posisi tendon atau kolom dari cetakan bergerak lebih dari 35mm, dan harus dilakukan secara terpisah untuk menghemat bahan tembaga.

Posisi percikan pemrosesan kasar elektroda besar adalah 0,3mm unilateral, posisi percikan finishing adalah 0,15mm unilateral, posisi percikan pemrosesan kasar elektroda umum adalah 0,2mm unilateral, posisi percikan finishing adalah 0,1mm unilateral, posisi percikan pemrosesan kasar elektroda kecil adalah 0,15mm unilateral, dan posisi percikan finishing adalah 0,07mm unilateral.

5. Prinsip pengolahan CNC

Kernel dan sisipan cetakan memerlukan bagian kasar dari CNC, dan margin disediakan secara sepihak sebesar 0,2mm. Setelah perlakuan panas, benda kerja yang membutuhkan finishing CNC. Jika penampilan produk memungkinkan, CNC dapat menyelesaikan inti rongga cetakan di tempat. Pemrosesan CNC lebih disukai. Jika Anda tidak dapat memproses elektroda di tempat, gunakan pulsa listrik.

6. Proses pengolahan kernel cetakan dinamis dan statis

1) Persiapan bahan;

2) Pengolahan mesin penggilingan: pengeboran lubang air (jarak terdalam dari lubang transportasi air dari lubang transportasi air horizontal adalah 3-4mm), lubang kawat, pengeboran dan penyadapan lubang sekrup, pengeboran dan engsel lubang jarum atas, nomor cetakan, sudut referensi, Meja gantung memberi jalan;

3) Mesin CNC: kasar;

4) Pemrosesan perlakuan panas: menunjukkan persyaratan kekerasan;

5) Pemrosesan penggiling: gerinda penggaris sudut enam sisi, dan bentuk bentuknya digiling sesuai dengan ukuran bingkai (jika bentuk kernel adalah bagian yang lebih rendah dari ukuran gambar 0, 0mm-0, 05mm, jika kernel cetakan adalah dua buah, maka dua kernel model dieja. Ukuran keseluruhan ditambah dengan ukuran gambar negatif 0, 03mm-0, 05mm) "0,01," 0,01, bagian yang dapat dibentuk oleh mesin gerinda harus digiling dan dibentuk;

6) Jika kernel cetakan CNC diperlukan, atur finishing CNC, jika rongga memiliki font dan nomor cetakan, Anda perlu menulis;

7) Pemotongan kawat: lubang sisipan pemrosesan kawat sedang, lubang atap miring, lubang jarum atas, lubang mulut, dll.;

8) discharge pengolahan: pengolahan tunggal sesuai dengan gambar dan indikasi pulsa;

9) Pemolesan dan pemrosesan: Tuliskan kekasaran dan persyaratan pemolesan pada kartu proses, dan gunakan spidol untuk menunjukkan area pemolesan pada benda kerja.

10) perakitan;

11) Uji cetakan.

7. Proses pengolahan sisipan utama

1) Persiapan bahan: Pengrajin mendefinisikan apakah itu satu bagian atau beberapa bagian diproses bersama sesuai dengan ukuran dan bentuk benda kerja.

2) Pemrosesan mesin penggilingan: tukang melakukan pemrosesan sesuai dengan gambar benda kerja atau dikombinasikan dengan peta peringkat yang dibuat oleh pengrajin, mengebor lubang transportasi air (bagian terdalam dari steker transportasi air adalah 3-4mm dari lubang transportasi air lateral), melalui lubang kawat, bor, lubang sekrup serangan, bor, lubang jarum di bagian atas engsel, cetakan kasar, nomor cetakan, memberi jalan pada platform gantung;

3) Pemrosesan CNC: Jika pekerjaan kasar CNC diperlukan, atur pemrosesan kasar CNC;

4) Pemrosesan perlakuan panas: menunjukkan persyaratan kekerasan;

5) Pengolahan mesin penggiling: grinding penggaris heksagonal, bagian yang dapat dibentuk dari mesin penggiling harus digiling untuk membentuk;

6) Jika diperlukan benda kerja yang disempurnakan oleh CNC, atur finishing CNC.

7) Pemotongan kawat: lubang sisipan pemrosesan kawat sedang, lubang atas miring, lubang jarum atas, dll.;

8) discharge pengolahan: pengolahan tunggal sesuai dengan gambar dan indikasi pulsa;

9) Pemolesan dan pemrosesan: Tuliskan kekasaran dan persyaratan pemolesan pada kartu proses, dan gunakan spidol untuk menunjukkan area pemolesan pada benda kerja.

10) perakitan;

11) Uji cetakan.

8. 异形镶件加工工艺:

工艺1:

1)线切割加工:中丝割外形尺寸割准(A/B视图),拉片,厚度留余量磨床,成型处开粗;

2)磨床加工:磨厚度、斜度,成型;

3)放电加工;

4)抛光加工。

工艺2:

1)线切割加工:中丝割外形、镶件孔、顶针孔,尺寸割准(C视图),挂台及成型处开粗;

2)磨床加工:磨高度、挂台、斜度,成型;

3)放电加工;

4)抛光加工。

9. 简单镶件加工工艺

1)线切割加工:快丝割外形留余量磨床(A/B视图),拉片,厚度留余量磨床;

2)外形尺寸磨准,磨挂台、斜度,成型;

3)放电加工;

4)抛光加工。

10. 圆镶件加工工艺

1)无心磨:外形尺寸磨准;

2)磨床加工:挂台处清角;

3)线割加工:快丝割长度(单边留0.1mm磨床余量),割顶针孔、排气孔;

4)磨床加工:磨长度、成型。

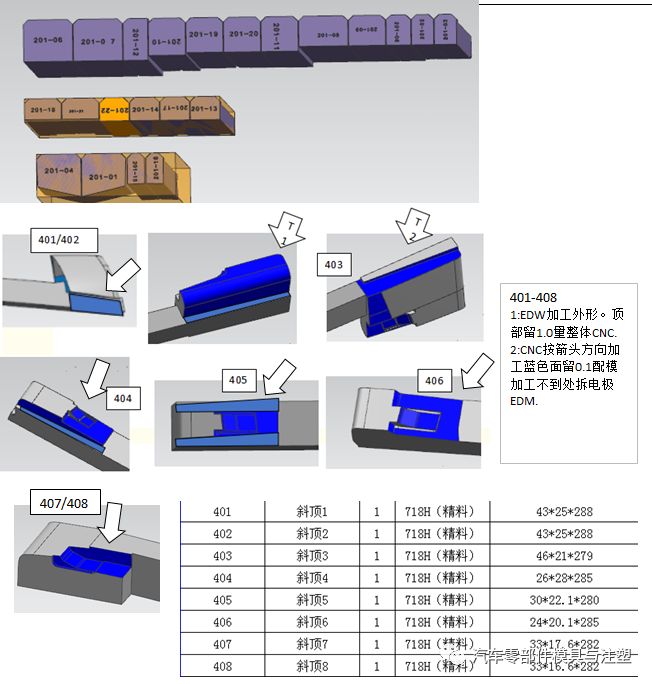

11. 斜顶加工工艺

1)线切割加工:中丝割外形,头部对插面留余量磨配,其余尺寸磨准,拉片厚度留余量、工字槽开粗留余量磨床;

2)磨床加工:磨厚度、工字槽;

3)装配;

4)脉冲;

5)抛光;

6)铣床开油槽。

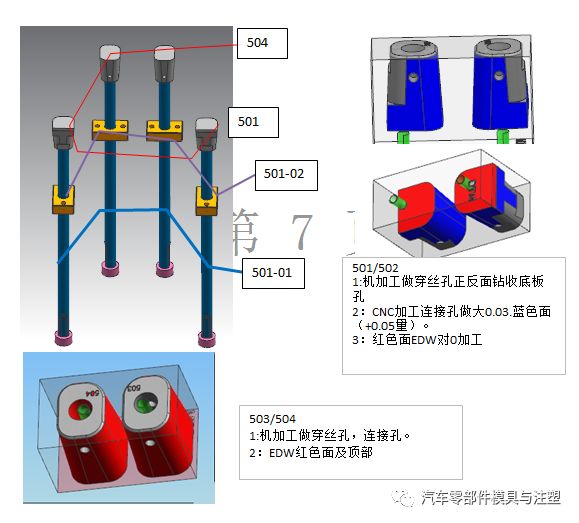

12. 斜顶座加工工艺

1)钳工备条料:高度尺寸双边预留1.5mm,宽度方向尺寸双边预留0.5 mm,长度方向双边预留5 mm方便线割加工装夹;

2)铣床加工:钻、攻螺丝孔;

3)热处理加工;

4)磨床加工:磨六面角尺,宽度尺寸磨准;

5)线切割快丝加工工字槽准,拉片,厚度留余量磨床,高度尺寸正1.2 mm;

6)磨床加工:磨床外形尺寸,配入顶针板,高度尺寸正1mm。

13. 斜顶导向块加工工艺

1)线割加工:快丝割外形,留预留磨床;

2)磨床加工:磨六面角尺,外形尺寸磨准;

3)铣床加工:穿线孔、螺丝过孔;

4)线割加工:快丝割斜顶导向孔。

14. 滑块座加工工艺

1) Persiapan bahan;

2)磨床加工:磨六面角尺,外形尺寸磨准;

3)铣床加工:钻穿丝孔,钻、攻螺丝孔;

4)线切割加工:快丝加工斜导柱孔;

5)CNC精加工:成型处尺寸铣准。

15. 压块加工工艺

1) Persiapan bahan;

2)铣床加工:钻螺丝过孔,成型处开粗(单边预留0.3-0.5,磨床);

3)磨床加工:磨六面角尺,外形尺寸磨准,成型。

16. 锁紧块加工工艺

1) Persiapan bahan;

2)磨床加工:磨六面角尺,外形尺寸磨准;

3)线切割加工;快丝成型;

4)铣床加工:钻、攻螺丝孔。

17. 顶杆孔加工原则

Φ3以上(含Φ3、Φ4、Φ5、Φ6)顶杆孔的加工采用铣床钻孔、铰孔;Φ3以下或非标准顶杆孔,采用线切割加工,底部避空。

18. 穿丝孔加工原则

各种孔需线切割加工时,其内壁圆周大于Φ3以上(含Φ3)时,必须钻穿丝孔。

19. 商标的加工且需要抛镜面的模具

1)模仁CNC精铣后商标处留余量;

2)线割中丝加工:商标镶件孔;

3)放电加工:挂台深度准;

4)配商标芯子,安装夹具;

5)商标处余量脉冲接平;⑥抛光。

20. 模架加工工艺

1)铣床加工:内框倒角,钻螺丝孔、顶针孔、水路孔、浇口杯过孔、斜顶孔过孔;

2)CNC加工:铣浇口杯沉孔、斜顶座孔、导向块孔、行位槽,热流道模具A板需CNC加工,模脚刻字加工。

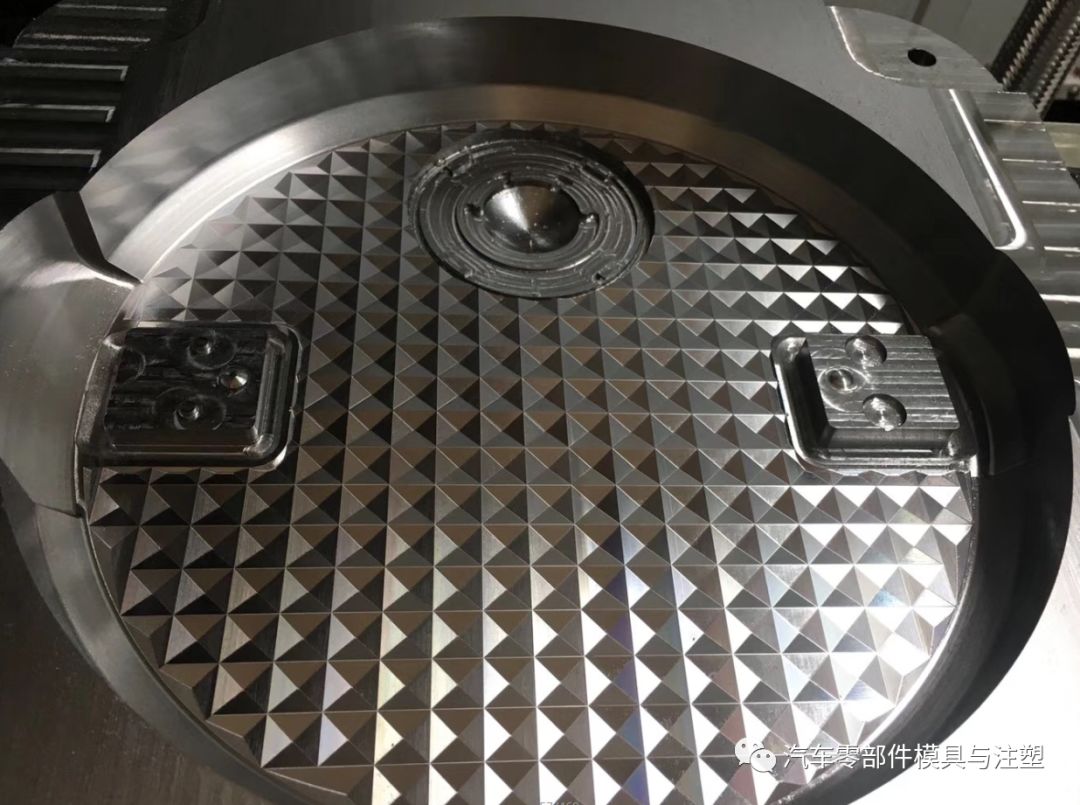

21. 有网格状加强筋的安装架的后模加工工艺

此类安装架后模具筋位的加工根据不同的模具类别,选择不同的加工工艺。

1)一类模具我们直接采用整体电极,以保证产品的统一性;

2)非一类模具的加工工艺选择时,可根据实际的加工量进行调配。电极可做分体也可做整体,如果筋位为通槽,可先线割开粗,然后磨床精修。

22. 需要线割夹具或电极,批量脉冲的工件

对于部分工件(如:多功能两插插孔的芯子)需要线割夹具或电极,批量脉冲的工件的加工流程如下:

1)CNC出排位图;

2)线割取图依尺寸加工夹具或电极;

3)线割加工完成后,如电极还需CNC加工将电极交于CNC,将夹具转交于钳工;

4)CNC加工电极,并出放电图;

5)脉冲加工;

6)抛光。

23. 支撑柱高度计算

模架在3030以下支撑柱高度比模脚高出0.08-0.1mm,3030高出0.1mm,3535高出0.1-0.12mm,3535以上高出0.12-0.15mm。

24. 顶针加工工艺

Φ2及以上顶针切割机割长度留余量磨床,磨床加工长度尺寸磨准(钳工自己加工);Φ2以下顶针线割加工尺寸割准。扁顶针、司筒采用线割割长度留余量磨床;磨床加工,长度尺寸磨准。

1.电火花加工

(1)基本原理

电火花加工是利用浸在工作液中的两极间脉冲放电时产生的电蚀作用蚀除导电材料的特种加工方法,又称放电加工或电蚀加工,英文为Electrical Discharge Machining,简称EDM。

(2)基本设备:电火花加工机床。

(3)主要特点

能加工普通切削加工方法难以切削的材料和复杂形状工件;加工时无切削力;不产生毛刺和刀痕沟纹等缺陷;工具电极材料无须比工件材料硬;直接使用电能加工,便于实现自动化;加工后表面产生变质层,在某些应用中须进一步去除;工作液的净化和加工中产生的烟雾污染处理比较麻烦。

(4)使用范围

加工具有复杂形状的型孔和型腔的模具和零件;加工各种硬、脆材料如硬质合金和淬火钢等;加工深细孔、异形孔、深槽、窄缝和切割薄片等;加工各种成形刀具、样板和螺纹环规等工具和量具。

2.电火花线切割加工

(1)基本原理

利用连续移动的细金属丝(称为电极丝)作电极,对工件进行脉冲火花放电蚀除金属、切割成型。英文为Wire cut Electrical Discharge Machining,简称WEDM,又称线切割。

(2)基本设备:电火花线切割加工机床。

(3)主要特点

电火花线切割加工,除具有电火花加工的基本特点外,还有一些其他特点:

①不需要制造形状复杂的工具电极,就能加工出以直线为母线的任何二维曲面;

②能切割0.05毫米左右的窄缝;

③加工中并不把全部多余材料加工成为废屑,提高了能量和材料的利用率;

④在电极丝不循环使用的低速走丝电火花线切割加工中,由于电极丝不断更新,有利于提高加工精度和减少表面粗糙度;

⑤电火花线切割能达到的切割效率一般为20-60毫米2/分,最高可达300毫米2/分;加工精度一般为±0.01至±0.02毫米,最高可达±0.004毫米;表面粗糙度一般为Ra2.5至1.25微米,最高可达Ra0.63微米;切割厚度一般为40-60毫米,最厚可达600毫米。

(4)使用范围

主要用于加工:各种形状复杂和精密细小的工件,例如冲裁模的凸模、凹模、凸凹模、固定板、卸料板等;成形刀具、样板、电火花成型加工用的金属电极;各种微细孔槽、窄缝、任意曲线等。具有加工余量小、加工精度高、生产周期短、制造成本低等突出优点,已在生产中获得广泛的应用,目前国内外的电火花线切割机床已占电加工机床总数的60%以上。

3.电解加工(Electro Chemical Machining)

(1)基本原理

基于电解过程中的阳极溶解原理并借助于成型的阴极,将工件按一定形状和尺寸加工成型的一种工艺方法,称为电解加工。

(2)使用范围

电解加工对于难加工材料、形状复杂或薄壁零件的加工具有显著优势。电解加工已获得广泛应用,如炮管膛线、叶片、整体叶轮、模具、异型孔及异型零件、倒角和去毛刺等加工。并且在许多零件的加工中,电解加工工艺已占有重要甚至不可替代的地位。

(3)优点

加工范围广。电解加工几乎可以加工所有的导电材料,并且不受材料的强度、硬度、韧性等机械、物理性能的限制,加工后材料的金相组织基本上不发生变化。它常用于加工硬质合金、高温合金、淬火钢、不锈钢等难加工材料。

(4)局限性

加工精度和加工稳定性不高;加工成本较高,且批量越小,单件附加成本越高。

4.激光加工

(1)基本原理

激光加工,是利用光的能量经过透镜聚焦后在焦点上达到很高的能量密度,在极小时间内使材料熔化或气化而被蚀除下来,实现加工。

(2)主要特点

激光加工技术具有材料浪费少、在规模化生产中成本效应明显、对加工对象具有很强的适应性等优势特点。在欧洲,对高档汽车车壳与底座、飞机机翼以及航天器机身等特种材料的焊接,基本采用的是激光技术。

(3)使用范围

激光加工作为激光系统最常用的应用,主要技术包括:激光焊接、激光切割、表面改性、激光打标、激光钻孔、微加工及光化学沉积、立体光刻、激光刻蚀等。

5.电子束加工

(1)基本原理

电子束加工是利用高能量的会聚电子束的热效应或电离效应对材料进行的加工。

(2)主要特点

能量密度高,穿透能力强,一次熔深范围广,焊缝宽比大,焊接速度快,热影响区小,工作变形小。

(3)使用范围

电子束加工的材料范围广,加工面积可以极小;加工精度可以达到纳米级,实现分子或原子加工;生产率高;加工所产生的污染小,但加工设备成本高;可以加工微孔、窄缝等,还可用来进行焊接和细微的光刻。真空电子束焊接桥壳技术是电子束加工在汽车制造业中的主要应用。

6.离子束加工(Ion Beam Machining)

(1)基本原理

离子束加工是在真空状态下,将离子源产生的离子流,经加速、聚焦达到工件表面上而实现加工。

(2)主要特点

由于离子流密度及离子能量可以精确控制,因而能精确控制加工效果,实现纳米级乃至分子、原子级的超精密加工。离子束加工时,所产生的污染小,加工应力变形极小,对被加工材料的适应性强,但加工成本高。

(3)使用范围

离子束加工依其目的可以分为蚀刻及镀膜两种。

1)蚀刻加工

离子蚀刻用于加工陀螺仪空气轴承和动压马达上的沟槽,分辨率高,精度、重复一致性好。离子束蚀刻应用的另一个方面是蚀刻高精度图形,如集成电路、光电器件和光集成器件等电子学构件。离子束蚀刻还应用于减薄材料,制作穿透式电子显微镜试片。

2)离子束镀膜加工

离子束镀膜加工有溅射沉积和离子镀两种形式。离子镀可镀材料范围广泛,不论金属、非金属表面上均可镀制金属或非金属薄膜,各种合金、化合物、或某些合成材料、半导体材料、高熔点材料亦均可镀覆。

离子束镀膜技术可用于镀制润滑膜、耐热膜、耐磨膜、装饰膜和电气膜等。

7.等离子弧加工

(1)基本原理

等离子弧加工,是利用等离子弧的热能对金属或非金属进行切割、焊接和喷涂等的特种加工方法。

(2)主要特点

1)微束等离子弧焊可以焊接箔材和薄板;

2)具有小孔效应,能较好实现单面焊双面自由成形;

3)等离子弧能量密度大,弧柱温度高,穿透能力强,10-12mm厚度钢材可不开坡口,能一次焊透双面成形,焊接速度快,生产率高,应力变形小;

4)设备比较复杂,气体耗量大,只宜于室内焊接。

(3)使用范围

广泛用于工业生产,特别是航空航天等军工和尖端工业技术所用的铜及铜合金、钛及钛合金、合金钢、不锈钢、钼等金属的焊接,如钛合金的导弹壳体、飞机上的一些薄壁容器等。

8.超声加工

(1)基本原理

超声加工是利用超声频作小振幅振动的工具,并通过它与工件之间游离于液体中的磨料对被加工表面的捶击作用,使工件材料表面逐步破碎的特种加工,英文简称为USM。超声加工常用于穿孔、切割、焊接、套料和抛光等。

(2)主要特点

可以加工任何材料,特别适用于各种硬、脆的非导电材料的加工,对工件的加工精度高,表面质量好,但生产率低。

(3)使用范围

超声加工主要用于各种硬脆材料,如玻璃、石英、陶瓷、硅、锗、铁氧体、宝石和玉器等的打孔(包括圆孔、异形孔和弯曲孔等)、切割、开槽、套料、雕刻、成批小型零件去毛刺、模具表面抛光和砂轮修整等方面。

9.化学加工

(1)基本原理

化学加工(Chemical Etching),是利用酸、碱或盐溶液对工件材料的腐蚀溶解作用,以获得所需形状、尺寸或表面状态的工件的特种加工。

(2)主要特点

1)能加工任意能切削金属材料,不受硬度、强度等性能的限制;

2)适合大面积加工,并可同时加工多件;

3)不产生应力、裂纹、毛刺,表面粗糙度达Ra1.25-2.5μm;

4)操作简便;

5)不适宜加工对窄狭槽、孔;

6)不宜消除表面不平、划痕等缺陷。

(3)使用范围

适于大面积厚度减薄加工;适于在薄壁件上加工复杂型孔。

Informasi terkait

Tata letak perusahaan cetakan injeksi yang beragam

2025-06-28

Tata letak yang beragam dari perusahaan cetakan injeksi I. Cetakan otomotif: Inovasi industri dengan presisi tertinggi. Sebagai bidang pembandingan industri manufaktur, industri otomotif memiliki persyaratan yang hampir ketat untuk akurasi, kekuatan dan stabilitas komponen. Perusahaan cetakan injeksi di cetakan otomotif...

Proses proses pengolahan desain pembuatan cetakan

2025-06-07

I. Proses pembuatan cetakan adalah sebagai berikut: tinjauan gambar-persiapan bahan-pemrosesan-pemrosesan cetakan-pemrosesan inti-pemrosesan elektroda-pemrosesan bagian cetakan-inspeksi-perakitan-terbang cetakan uji-produksi. (1) Pemrosesan cetakan:(2) Pemrosesan inti cetakan (3) Cetakan...

Cetakan injeksi: analisis dimensi penuh dari proses presisi hingga berbagai aplikasi

2025-06-30

Cetakan injeksi: Analisis dimensi penuh dari proses yang tepat hingga aplikasi yang beragam Dalam sistem besar industri manufaktur modern, cetakan injeksi dapat disebut "pahlawan di belakang layar" dari cetakan produk plastik. Ini didasarkan pada proses yang tepat, dengan berbagai desain dan metode manufaktur,...

"Pembentuk penyihir" yang canggih dari manufaktur modern

2025-06-29

"Pesulap cetakan" yang canggih dari industri manufaktur modern Di era yang sangat industri saat ini, dari cangkang jam tangan pintar seukuran telapak tangan, hingga komponen dashboard yang kompleks di interior mobil, hingga bahan habis pakai yang tepat untuk menyelamatkan nyawa di bidang medis, produk plastik dengan diversifikasi...

Karakteristik kinerja dan kriteria seleksi untuk cetakan injeksi

2025-06-30

Karakteristik kinerja dan kriteria pemilihan cetakan injeksi Artikel ini secara sistematis menjelaskan karakteristik utama, jenis arus utama, dasar pemilihan dan tren pengembangan bahan cetakan injeksi. Dengan menganalisis penerapan baja cetakan, bahan paduan, bahan komposit baru dalam cetakan injeksi...

Enam bahan cetakan yang biasa digunakan untuk cetakan injeksi

2025-06-06

Pembukaan cetakan injeksi, pilihan baja tidak hanya mempengaruhi masa pakai cetakan, tetapi juga biaya pembukaan cetakan. Beberapa produk plastik karakteristik mungkin memerlukan bahan tertentu. Karena, untuk membuka cetakan injeksi, pemilihan bahan sangat penting. Berikut ini beberapa...