"Pembentuk penyihir" yang canggih dari manufaktur modern

Sekarang"Pesulap cetakan" yang canggih

Di era yang sangat industri saat ini, dari cangkang jam tangan pintar seukuran telapak tangan, hingga komponen panel instrumen yang kompleks di dalam mobil, hingga bahan habis pakai yang tepat untuk menyelamatkan nyawa di bidang medis, produk plastik telah diintegrasikan ke dalam kehidupan dan produksi dengan beragam bentuknya. Sudut. Di balik semua ini, cetakan injeksi tidak diragukan lagi adalah "pahlawan di belakang layar" yang paling kritis. Ini telah menjadi peralatan teknis inti yang sangat diperlukan untuk industri manufaktur modern dengan teknologi yang tepat dan kapasitas produksi yang efisien. ".

Pertama, definisi dan prinsip cetakan injeksi

Cetakan injeksi adalah alat khusus yang mengubah bahan baku plastik menjadi produk dengan bentuk dan ukuran tetap melalui proses tertentu sesuai dengan persyaratan desain produk plastik. Prinsip kerjanya sangat tergantung pada karakteristik termoplastik dari plastik, dan seluruh proses produksi seperti "balet industri" yang tepat:

1. Plastik cair:

Setelah partikel plastik memasuki laras mesin cetak injeksi, mereka mengalami transisi dari keadaan padat ke keadaan adhesive di bawah efek ganda dari perangkat pemanas dan rotasi sekrup. Dengan polipropilen umum (PP) Sebagai contoh, suhu perlu dikontrol secara akurat160 - 220Pada ℃, plastik sepenuhnya meleleh, meletakkan fondasi untuk cetakan berikutnya.

2. Injeksi tekanan tinggi:

Sekrup hingga tinggi100, 5-150mpaTekanan untuk menyuntikkan plastik cair ke rongga cetakan dengan kecepatan tinggi. Tekanan tinggi ini memastikan bahwa plastik dengan cepat mengisi setiap sudut halus cetakan. Untuk cetakan bumper mobil yang rumit, injeksi kecepatan tinggi dapat secara efektif menghindari masalah pengisian yang tidak mencukupi.

3. Bentuk pendingin:

Sistem pendingin dalam cetakan bekerja dengan cepat melalui sirkulasi air pendingin (suhu air biasanya dikendalikan di20 - 30℃) Ambil panas plastik dan biarkan dingin dan curing di rongga. Waktu pendinginan secara langsung mempengaruhi efisiensi produksi dan kualitas produk, seperti waktu pendinginan cetakan kasus ponsel umumnya perlu dikontrol secara tepat15 - 30Detik.

4. Pengambil cetakan:

Cetakan terbuka di sepanjang permukaan pemisahan, dan sistem ejacking (seperti push rod dan push plate) mendorong produk cetakan keluar dengan lancar. Untuk mencegah kerusakan permukaan produk, kecepatan dan kekuatan ejek harus didebug dengan tepat 。

Dengan proses siklus ini, cetakan injeksi dapat menghasilkan ribuan produk plastik dengan spesifikasi seragam dengan efisiensi dan konsistensi yang sangat tinggi untuk memenuhi kebutuhan produksi skala besar industri modern.

Kedua, struktur inti dari cetakan injeksi

Struktur cetakan injeksi dapat disebut sebagai contoh indah dari desain industri. Enam sistem inti masing-masing melakukan tugasnya dan bekerja sama secara erat:

1. membentuk sistem bagian

Peran inti: langsung menentukan bentuk, ukuran dan kualitas permukaan produk plastik, adalah cetakan“Jiwa”Bagian.

Bagian kunci:

Inti digunakan untuk membentuk permukaan bagian dalam produk, seperti dinding bagian dalam gelas plastik, lubang bagian dalam alat kelengkapan pipa, dll.

Rongga, permukaan luar produk cetakan, seperti bentuk cangkang ponsel, kontur mainan, dll.

Insert, untuk bentuk kompleks atau area yang mudah aus, dapat diproses secara terpisah dan diganti, seperti halus dalam cetakanLOGOBagian, struktur berulir, dll.

Poin desain: Anda harus secara akurat mencocokkan persyaratan gambar produk, sambil mempertimbangkan detail seperti kemiringan demolding dan kekasaran permukaan untuk menghindari kesulitan demolding atau cacat dalam penampilan produk.

2.Sistem penuangan

Peran inti: Memandu plastik cair dari nosel mesin cetak injeksi ke rongga cetakan, mengontrol kecepatan aliran, tekanan, dan urutan pengisian plastik.

Bagian kunci:

Jalur arus utama, yang menghubungkan nosel mesin cetak injeksi dan saluran shunt, berbentuk kerucut, yang nyaman untuk aliran lelehan plastik dan penghapusan kondensat saluran arus utama selama demolding.

Shunt, mendistribusikan plastik dari saluran utama ke setiap rongga, dan merancang ukuran dan bentuknya sesuai dengan jumlah dan tata letak rongga.

Gerbang, saluran terakhir plastik ke dalam rongga, secara langsung mempengaruhi efek pengisian dan kualitas produk. Jenis umum adalah gerbang samping, gerbang titik, dan gerbang laten.

Titik bahan dingin mengumpulkan bahan dingin di awal cetakan injeksi untuk mencegah mereka memasuki rongga dan menyebabkan produk memiliki bintik-bintik bahan dingin dan kekurangan bahan.

3.Sistem Orientasi dan Lokasi

Peran inti: memastikan bahwa cetakan bergerak dan cetakan tetap secara akurat cocok selama proses penjepitan cetakan, dan menghindari sisi terbang produk, penyimpangan dimensi, dan bahkan kerusakan cetakan yang disebabkan oleh dislokasi.

Bagian kunci:

Kolom pemandu dan selongsong pemandu dipasang pada cetakan bergerak atau cetakan tetap, selongsong pemandu dipasang pada cetakan tetap atau cetakan bergerak yang sesuai, dan kolom pemandu dimasukkan ke dalam selongsong pemandu ketika cetakan ditutup untuk memainkan peran pemandu.

Posisikan permukaan kerucut. Dalam cetakan presisi tinggi, lengan pemandu kolom bantu lebih meningkatkan akurasi penentuan posisi dan meningkatkan stabilitas penjepitan cetakan.

4.Sistem overhead

Peran inti: mendorong produk plastik yang terbentuk dari rongga atau inti cetakan untuk menyelesaikan produk demolding.

Bagian kunci:

Pin bidal (pushrod), kontak langsung dengan bagian plastik dan menerapkan gaya dorong, umumnya ada bidal bundar, bidal datar, dll. Jenis dan tata letak yang sesuai perlu dipilih sesuai dengan struktur produk.

Plat bidal menghubungkan bidal dan mentransmisikan daya dorong perangkat ejeksi mesin cetak injeksi.

Mekanisme reset, seperti pegas ulang dan batang reset, memastikan bahwa pelat bidal diatur ulang secara akurat sebelum penjepit cetakan, dan menghindari tabrakan bidal dengan rongga dan inti.

5.冷却系统

核心作用:通过循环冷却液(通常为水)带走模具热量,控制模具温度,加速塑料冷却固化,提高生产效率,同时保证产品尺寸精度和表面质量。

设计要点:根据模具结构和产品形状设计冷却水道布局,确保冷却液均匀流动,避免局部过热或过冷;合理控制水道直径、间距和流向,防止出现冷却死角。

6.排气系统

核心作用:排出注塑过程中型腔内的空气以及塑料受热分解产生的气体,防止产品出现气孔、气纹、烧焦等缺陷。

实现方式:

开设排气槽,通常设置在分型面、熔体流动末端或型腔深处,排气槽深度一般控制在0.02 - 0.05mm,避免塑料溢出。

利用配合间隙,利用顶针与顶针孔、滑块与滑槽等部件的微小间隙进行排气。

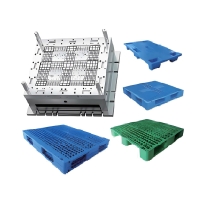

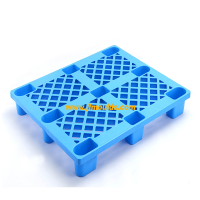

Pallet Cetakan _ Taizhou Jiefeng Cetakan Co, Ltd (jfmoulds.com)

三、注塑模具的分类体系

注塑模具根据不同维度可进行细致分类,每种类型都针对特定的生产需求:

1. 按成型材料分类

- 热塑性塑料模具:适用于聚乙烯(PE)、聚苯乙烯(PS)等材料,此类模具占市场总量的80%以上。以PE材料为例,其成型温度范围较宽(130 - 180℃),模具设计时需重点考虑冷却效率。

- 热固性塑料模具:用于酚醛树脂、环氧树脂等材料加工。塑料在模具内发生不可逆的化学反应固化成型,模具需具备更高的耐高温性能(工作温度可达180 - 220℃)和抗腐蚀能力。

2. 按型腔数量分类

- 单型腔模具:常用于新产品研发阶段的样品试制,或生产高附加值、定制化的精密制品,如珠宝盒内衬模具。

- 多型腔模具:在日用品生产领域广泛应用,如一次性餐具模具,常见为8Rongga,16腔甚至64腔设计,可大幅提升生产效率,降低单件成本。

3. 按结构特征分类

- 两板式模具:结构简洁,制造成本低,适用于结构简单的制品,如塑料盆模具,其分型面设计直接影响制品脱模效果。

- 三板式模具:增加流道板,可实现浇注系统凝料与制品自动分离,常用于点浇口进料的精密制品,如电子芯片封装模具。

- 热流道模具:通过加热装置使浇注系统塑料始终保持熔融状态,可节省20% - 50%的原材料,在汽车内饰件生产中应用广泛,但其系统维护成本较高 。

四、注塑模具设计制造流程

1. 设计阶段:基于创新与优化的迭代过程

注塑模具设计是一个融合经验与技术的复杂过程,其核心步骤与创新方向如下:

1. 需求对接与可行性分析

- 与客户进行至少3轮以上的深度沟通,借助3D扫描技术获取制品原始数据,明确产品的功能需求(如医疗器械的密封性要求)、外观要求(如高光表面处理)、尺寸公差标准(如手机外壳±0.05mm的精度要求)。

- 运用DFM(面向制造的设计)软件,对塑料制品的结构复杂性进行分析,模拟模具制造过程中的潜在问题,判断技术可行性与成本效益。例如,对于带有倒扣结构的制品,需提前规划侧向抽芯机构。

2. 创新结构设计

- 运用模块化设计理念,将模具分解为可替换的功能单元。如在汽车模具中,将复杂的门板模具拆分为主体模块、装饰条模块和卡扣模块,提升模具通用性和维修便利性。

- 探索新型脱模机构,如液压脱模(适用于大型薄壁制品)、气动脱模(适用于精密小型制品),解决复杂结构制品的脱模难题。某新能源汽车电池盒模具采用液压脱模技术,成功实现深腔结构制品的高效脱模。

3. 仿真驱动优化

- 利用Moldflow、AutoCAD Mold等专业分析软件,进行超过20项参数的模拟分析,包括塑料熔体的流动前沿、压力分布、温度场变化、保压过程、冷却过程等。

- 通过仿真分析,预测并消除潜在的成型缺陷(如缩痕、翘曲、熔接痕)。例如,通过调整浇口位置和数量,将某笔记本电脑外壳的翘曲量从0.8mm降低至0.2mm以内。

4. 协同设计评审

- 组织设计、制造、生产部门开展联合评审,运用虚拟现实(VR)技术进行模具装配模拟,确保设计方案的可制造性。评审过程中需记录至少10项以上的修改建议。

- 引入客户参与设计评审,通过在线协同平台实时收集反馈意见,进行至少3次以上的设计方案优化 。

2. 制造阶段

1. Pemilihan bahan:根据模具使用要求,从H13模具钢(常用于普通模具,硬度HRC48 - 52)、NAK80预硬钢(适用于高光模具,硬度HRC38 - 41)到硬质合金(用于精密模具)等材料中进行选择。例如,生产光学镜片模具时,会选用硬度高、耐磨性强的钨钢材料。

2. 精密加工:

- 传统加工:采用高精度数控车床(加工精度可达±0.001mm)、五轴联动加工中心进行车削、铣削、磨削等加工;利用电火花加工(EDM)技术加工复杂的型腔和型芯,其加工精度可达0.01mm。

- 先进工艺:运用3D打印技术(如SLM选区激光熔化技术)制造随形冷却水道模具,可使冷却效率提升30% - 50%;采用高速铣削技术(主轴转速可达40000r/min)进行模具表面精加工,减少抛光工序。

3. 装配调试:严格控制装配精度,运用三坐标测量仪(CMM)对每个零部件进行检测,确保配合公差在设计范围内。在注塑机上进行至少5次试模,每次试模后对模具温度、注射压力、保压时间等参数进行调整优化,直至生产出合格的制品 。

五、注塑模具的行业应用

1.汽车制造行业

应用范围:汽车内外饰件、功能性零部件等超70%的塑料部件依赖注塑模具生产。如仪表盘、门板、保险杠、空调出风口、车灯外壳、发动机进气歧管、油箱等。

行业需求特点:需满足高强度、耐候性、轻量化要求,精度误差控制在±0.03mm内,且模具需承受百万次以上的注塑循环,对模具钢料质量、冷却系统效率、表面处理工艺要求极高。例如保险杠模具需兼顾复杂造型与快速冷却,以提升生产节拍。

2. 3C电子行业

应用范围:手机、平板电脑外壳、笔记本电脑键盘、充电器外壳、耳机壳、智能手表表带等精密塑胶部件。

行业需求特点:追求极致轻薄化、高精度(公差±0.01mm)与高光洁度,常需模内注塑(IMD)、双色注塑等复杂工艺实现外观纹理、多色一体成型。如手机外壳模具需配合纳米级抛光技术,满足镜面效果需求,且产品迭代快,要求模具开发周期压缩至30天内。

3. 家电行业

应用范围:冰箱内胆、洗衣机波轮、空调外壳、电视机边框、电风扇扇叶、微波炉转盘等。

行业需求特点:注重模具的生产效率与成本控制,常采用多型腔模具(如8Rongga,16腔)提升产量;部分家电部件需满足食品接触安全标准(如厨房小家电),对模具材料环保性要求高;同时需兼顾个性化外观设计,如曲面造型、仿木纹纹理等。

4. 医疗器械行业

应用范围:注射器、输液器组件、医用耗材包装、医疗仪器外壳、一次性医疗器械(如采血针托、检验试剂卡壳)等。

行业需求特点:执行严格的医疗器械生产质量管理规范(GMP),模具需采用食品级不锈钢材料,表面粗糙度Ra≤0.4AspirinM,确保无锐角、无死角以满足灭菌需求;部分精密部件(如心脏支架输送器外壳)需达到微米级精度,且生产过程需全程可追溯。

5. 包装行业

应用范围:塑料瓶、塑料盒、瓶盖、吸塑包装、化妆品容器等。

行业需求特点:侧重模具的高速成型与大批量生产能力,例如矿泉水瓶盖模具单模腔数可达128腔以上,生产周期仅需3 - 5秒;包装模具常需配合特殊工艺,如瓶盖模具的防盗环结构、化妆品瓶的磨砂质感表面处理等;同时需满足不同产品的密封、承重等功能性要求。

6. 玩具与文体用品行业

应用范围:塑料玩具(如积木、玩偶、益智玩具)、文具(如文具盒、塑料直尺)、运动器材配件(如球拍手柄、健身器材外壳)等。

行业需求特点:强调模具的创意设计与快速响应能力,需支持复杂造型、多色拼接、活动关节等结构;对模具成本敏感,常采用经济模具钢或铝制模具降低开发成本;同时需符合玩具安全标准(如EN71、ASTM F963),确保无锐角、无小零件脱落风险。

7. 建筑建材行业

应用范围:塑料管材管件(如PVC水管、PPR接头)、门窗密封条、塑料异型材(如踢脚线、装饰线条)、卫浴洁具配件等。

行业需求特点:要求模具具备高耐磨性能,适应长期连续生产;部分建材产品需满足阻燃、抗老化、高强度等特性,如户外用塑料型材模具需配合耐候性材料;大型管材模具需解决熔体均匀分布、冷却定型等技术难点,确保管材圆度与壁厚均匀性。

六、模具行业发展

1. 高精度化:随着半导体封装、微流控芯片等领域的发展,模具加工精度将向纳米级迈进。例如,用于制造微透镜阵列的模具,其表面粗糙度需达到Ra≤0.1nm,加工设备将从传统机床向电子束加工、离子束加工等先进技术升级。

2. 智能化:

引入物联网传感器实时监测模具温度、压力、磨损情况,通过大数据分析预测模具寿命,实现预防性维护。

3. 绿色制造:

开发可循环使用的模具材料,如可降解模具钢涂层;推广模具再制造技术,使废旧模具的回用率提升至60%以上。

优化模具设计,采用模内装配技术减少后续组装工序,降低能耗。

4. 多功能集成:未来模具将集成注塑、焊接、组装等多种功能。例如,某企业开发的智能门锁模具,可在注塑过程中同步嵌入芯片和电路板,实现产品一体化成型,生产效率提升40% 。

从简单的塑料容器到复杂的工业零部件,注塑模具始终以不断革新的技术和精益求精的工艺,推动着现代制造业的发展。在智能制造与绿色生产的时代浪潮下,注塑模具将持续突破技术边界,为各行业提供更高效、更精密、更环保的成型解决方案,书写工业制造的新篇章。

椅子模具_台州杰锋模具有限公司 (jfmoulds.com)

Informasi terkait

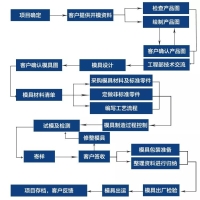

Proses proses pengolahan desain pembuatan cetakan

2025-06-07

I. Proses pembuatan cetakan adalah sebagai berikut: tinjauan gambar-persiapan bahan-pemrosesan-pemrosesan cetakan-pemrosesan inti-pemrosesan elektroda-pemrosesan bagian cetakan-inspeksi-perakitan-terbang cetakan uji-produksi. (1) Pemrosesan cetakan:(2) Pemrosesan inti cetakan (3) Cetakan...

Enam bahan cetakan yang biasa digunakan untuk cetakan injeksi

2025-06-06

Pembukaan cetakan injeksi, pilihan baja tidak hanya mempengaruhi masa pakai cetakan, tetapi juga biaya pembukaan cetakan. Beberapa produk plastik karakteristik mungkin memerlukan bahan tertentu. Karena, untuk membuka cetakan injeksi, pemilihan bahan sangat penting. Berikut ini beberapa...

Proses pembuatan cetakan, standar, proses dan koleksi kasus

2025-06-07

Diagram alir proses adalah sebagai berikut: Berbagai alat dan produk yang kami gunakan dalam produksi dan kehidupan sehari-hari, mulai dari dasar alat mesin, cangkang bodi, sekecil sekrup kepala embrio, kancing, dan cangkang berbagai peralatan rumah tangga, semuanya terkait dengan cetakan. Hubungan dekat...

Peralatan utama di bidang logistik dan pergudangan

2025-06-29

Peralatan utama di bidang logistik dan penyimpanan cetakan palet _ Taizhou Jiefeng Mould Co, Ltd (jfmoulds.com) I. Karakteristik dan klasifikasi cetakan palet Sebagai peralatan dasar standar dalam industri logistik dan penyimpanan modern, melakukan...

Cetakan injeksi: analisis dimensi penuh dari proses presisi hingga berbagai aplikasi

2025-06-30

Cetakan injeksi: Analisis dimensi penuh dari proses yang tepat hingga aplikasi yang beragam Dalam sistem besar industri manufaktur modern, cetakan injeksi dapat disebut "pahlawan di belakang layar" dari cetakan produk plastik. Ini didasarkan pada proses yang tepat, dengan berbagai desain dan metode manufaktur,...

Karakteristik kinerja dan kriteria seleksi untuk cetakan injeksi

2025-06-30

Karakteristik kinerja dan kriteria pemilihan cetakan injeksi Artikel ini secara sistematis menjelaskan karakteristik utama, jenis arus utama, dasar pemilihan dan tren pengembangan bahan cetakan injeksi. Dengan menganalisis penerapan baja cetakan, bahan paduan, bahan komposit baru dalam cetakan injeksi...