Kumpulan proses manufaktur cetakan, standar, proses, dan kasus.

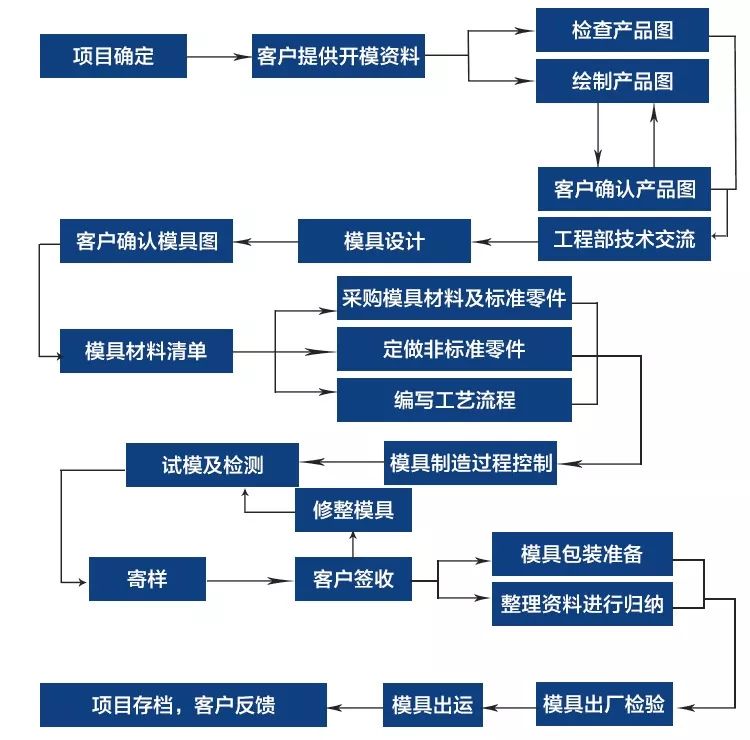

Diagram aliran proses adalah sebagai berikut:

Semua jenis alat dan produk yang digunakan dalam produksi dan kehidupan harian kita, dari pangkal alat mesin dan cangkang tubuh hingga cangkang sekrup kepala embrio, tombol dan berbagai peralatan rumah tangga, terkait erat dengan cetakan. Bentuk cetakan menentukan bentuk produk ini, dan kualitas dan akurasi cetakan juga menentukan kualitas produk ini. Karena bahan, penampilan, spesifikasi, dan penggunaan berbagai produk yang berbeda, cetakan dibagi menjadi cetakan non-plastik seperti cetakan casting, cetakan penempaan, cetakan casting die, cetakan stamping, dan cetakan plastik.

Dalam beberapa tahun terakhir, dengan perkembangan cepat industri plastik dan peningkatan kekuatan dan ketepatan plastik umum dan teknik, rentang aplikasi produk plastik juga berkembang, seperti: peralatan rumah tangga, instrumentasi, peralatan konstruksi, industri mobil, perangkat keras harian dan banyak bidang lainnya, proporsi produk plastik meningkat dengan cepat. Bagian plastik yang dirancang dengan baik sering dapat menggantikan beberapa bagian logam tradisional. Tren plastisisasi produk industri dan produk harian sedang meningkat.

1, Definisi umum cetakan: dalam produksi industri, dengan berbagai mesin cetak dan alat khusus yang dipasang pada pers, melalui tekanan logam atau bahan non-logam untuk menghasilkan bentuk bagian atau produk yang diinginkan, alat khusus ini secara kolektif disebut sebagai cetakan.

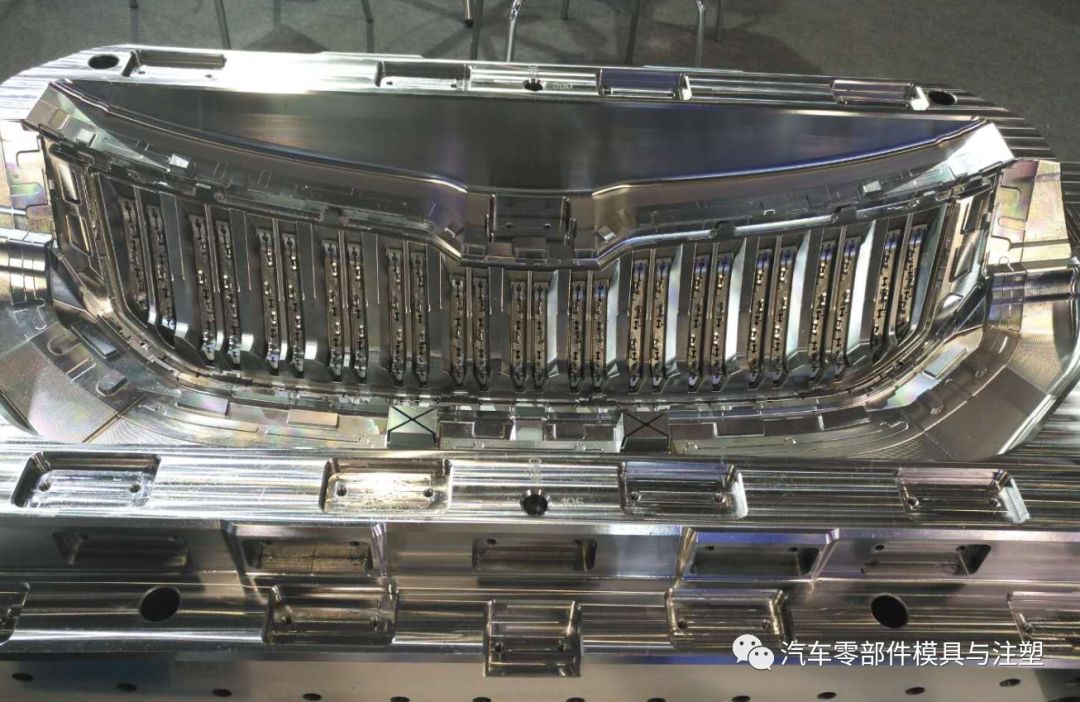

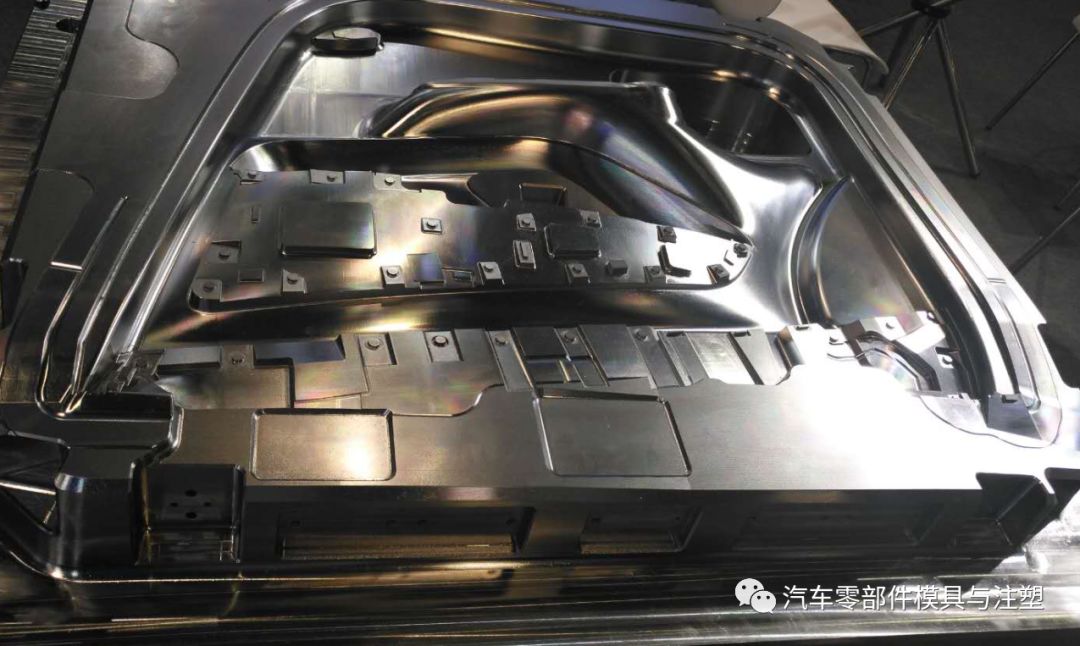

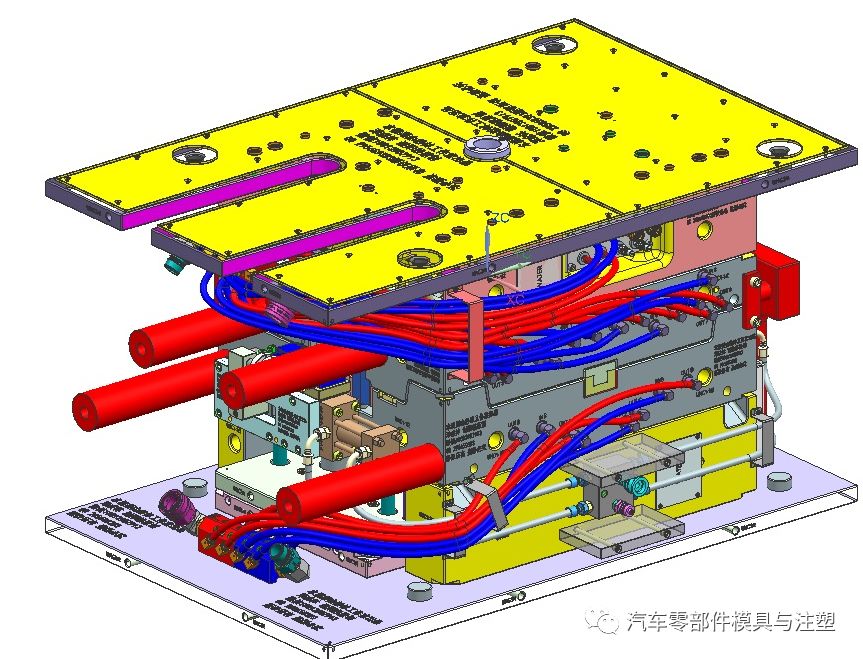

2, Deskripsi Proses Pencetakan Injeksi: Cetakan adalah alat untuk produksi produk plastik. Ini terdiri dari beberapa set bagian, kombinasi ini memiliki rongga cetakan. Selama cetakan injeksi, cetakan dijepit pada mesin cetakan injeksi, plastik cair disuntikkan ke dalam rongga cetakan, dan didinginkan dan dibentuk di rongga. Kemudian cetakan atas dan bawah dipisahkan, dan produk dikeluarkan dari rongga cetakan dan meninggalkan cetakan melalui sistem ejeksi. Akhirnya, cetakan ditutup lagi untuk cetakan injeksi berikutnya. Seluruh proses cetakan injeksi dilakukan secara melingkar.

3, klasifikasi umum cetakan: dapat dibagi menjadi cetakan plastik dan cetakan non plastik:

1) Cetakan non-plastik meliputi: cetakan casting, cetakan penempaan, cetakan stamping, cetakan casting die, dll.

A. Casting cetakan-faucet, platform besi babi B. menempa tubuh mobil cetakan C. Stamping panel cetakan-komputer D. Paduan cetakan-cetakan-cetakan, blok silinder

2) Cetakan plastik sesuai dengan proses produksi dan produksi produk yang berbeda dibagi:

A. cetakan cetakan injeksi-tv shell, tombol keyboard (paling umum digunakan) B. botol minuman cetakan udara c. Sakelar cetakan-bakelite cetakan kompresi, mangkuk porselen ilmiah d. Transfer produk sirkuit yang terintegrasi cetakan transfer e. Pipa cetakan cetakan cetakan cetakan, kantong plastik f. Thermoforming cetakan cetakan-transparan kemasan cangkang g. rotasi cetakan mainan boneka lem-soft cetakan

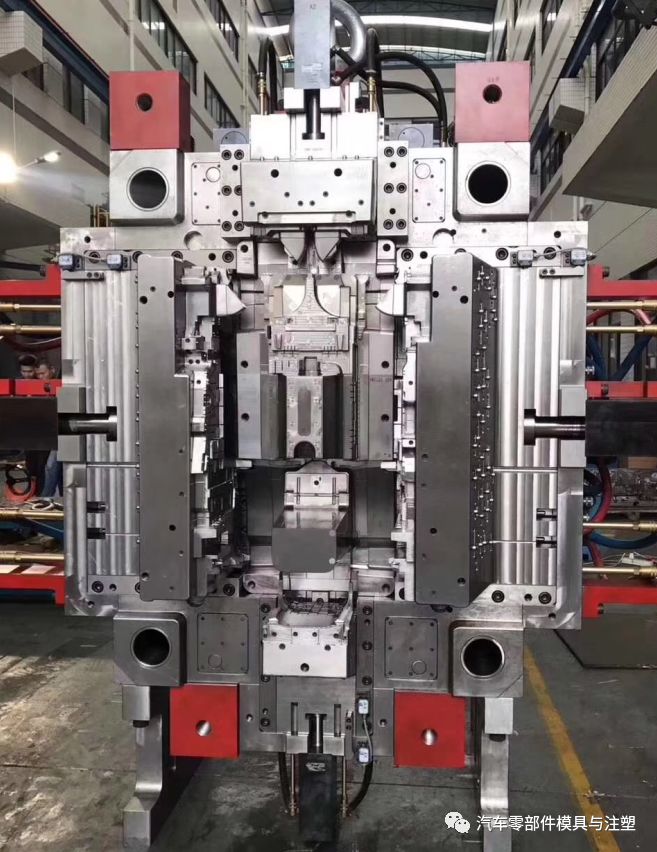

Cetakan injeksi terdiri dari beberapa pelat baja dengan berbagai bagian, yang pada dasarnya dibagi:

A molding device (female die, male die), B positioning device (guide post, guide sleeve), c fixing device (I-plate, code die pit), d cooling system (water transport hole), e constant temperature system (heating pipe, heating wire), f flow channel system (nozzle hole, flow channel groove, flow channel hole), g ejection system (thimble, top stick)

Untuk memastikan rasionalitas dan konsistensi teknologi produksi dan pemrosesan cetakan, mengoptimalkan teknologi pemrosesan dan meningkatkan kemajuan produksi cetakan, setiap pabrik cetakan umumnya akan merumuskan standar proses yang cocok untuk pabrik. Makalah ini memberikan standar referensi.

1. Pengrajin mengkompilasi kartu kerajinan

Saat menyusun kartu proses, pengrajin harus menunjukkan secara rinci reservasi pemrosesan, orientasi reservasi, persyaratan kekasaran dan hal -hal yang membutuhkan perhatian dalam kartu proses.

Prinsip Persiapan Kartu Proses Proses: Untuk memastikan keakuratan dan kualitas premis, prioritasnya adalah menggunakan peralatan efisiensi pemrosesan yang tinggi. Efisiensi pemrosesan mesin penggilingan, CNC dan mesin penggiling lebih cepat daripada pemotongan kawat dan pulsa listrik, terutama efisiensi pemrosesan pulsa listrik adalah yang paling lambat. Dimensi pada gambar tidak dapat diubah sesuka hati (hanya teknisi yang dapat mengubahnya).

2. Prinsip Cadangan Pemrosesan

Untuk benda kerja yang membutuhkan perlakuan panas, 0,25mm dari tunjangan penggiling ditambahkan pada satu sisi ukuran persiapan bahan garis besar sebelum perlakuan panas, 0,2mm dari tunjangan unilateral dicadangkan untuk bagian-bagian yang membutuhkan pemesinan kasar CNC dari Kernel Die dan sisipan. benda kerja yang membutuhkan pemesinan penggiling setelah pemotongan kawat, dan 0,1mm dari tunjangan penggilingan dicadangkan untuk bentuk kasar. Finishing CNC, pemolesan cermin setelah pulsa listrik, tinggalkan tunjangan pemolesan 0,03mm di satu sisi.

Kursus Desain dan Struktur Model Otomotif: Telah dirilis pada 1 Juli

3. Persyaratan Akurasi Pemesinan

Akurasi manufaktur ukuran cetakan harus dalam kisaran 0,005 ~ 0,02mm; Vertikalitas diperlukan dalam kisaran 0,01 ~ 0,02mm; Koaksialitas harus berada dalam kisaran 0,01 ~ 0,03mm; Paralelisme bidang atas dan bawah dari permukaan pemisahan yang bergerak dan tetap diperlukan untuk berada di kisaran 0,01 ~ 0,03mm.

Setelah cetakan ditutup, celah antara permukaan perpisahan kurang dari nilai overflow plastik yang dicetak. Paralelisme permukaan perkawinan templat lainnya harus berada dalam kisaran 0,01 ~ 0,02mm; Akurasi pencocokan bagian tetap umumnya dalam kisaran 0,01 ~ 0,02mm. Jika tidak ada persyaratan untuk penyisipan inti kecil atau pengaruh pada ukurannya tidak bagus, fit bilateral clearance 0,01 ~ 0,02mm lebih disukai. Akurasi pencocokan bagian geser umumnya adalah H7/E6, H7/F7 dan H7/G6.

CATATAN: Jika ada sisipan dengan langkah gantung pada permukaan cermin, kecocokan tidak boleh terlalu kencang, jika tidak alat yang digunakan untuk mengetuk akan dengan mudah merusak permukaan cermin ketika sisipan tersingkir dari permukaan depan. Jika ukuran produk tidak terpengaruh, clearance pas di antara kedua sisi adalah 0,01 ~ 0,02mm.

4. Prinsip Penghapusan Elektroda CNC

Inti rongga cetakan harus terlebih dahulu menghilangkan elektroda utama penampilan, kemudian lepaskan elektroda utama lainnya, dan akhirnya lepaskan elektroda lokal; Pemrosesan keseluruhan elektroda penampilan cetakan tetap harus dipertimbangkan. Untuk tempat -tempat di mana sudut CNC tidak dibersihkan, pemotongan kawat harus digunakan untuk membersihkan sudut, sehingga permukaan penampilan cetakan tetap selesai dan tidak ada tanda sambungan. Tulang rusuk, tulang rusuk, dan pilar dengan sedikit perbedaan dalam kedalaman cetakan yang bergerak dapat diproses bersama pada satu elektroda sebanyak mungkin; Rusuk yang lebih dalam harus dimasukkan, dan sisi elektroda harus ditinju secara terpisah untuk mencegah pengendapan karbon selama pulsa listrik. Elektroda die bergerak tidak boleh dipotong dengan kawat setelah penggilingan CNC. Jika perlu, elektroda harus dibongkar atau dipotong dengan kawat secara langsung. Interval antara tulang rusuk dan posisi die bergerak atau pilar melebihi 35mm, yang harus dilakukan secara terpisah untuk menghemat tembaga.

Posisi percikan kasar elektroda besar adalah 0,3mm di satu sisi, dan posisi percikan akhir 0,15mm di satu sisi; Posisi percikan kasar elektroda umum adalah 0,2mm di satu sisi, dan posisi percikan akhir adalah 0,1mm di satu sisi; Posisi percikan kasar elektroda kecil adalah 0,15mm di satu sisi, dan posisi percikan akhir adalah 0,07mm di satu sisi.

5. Prinsip Pemesinan CNC

Jika penampilan produk memungkinkan, inti rongga cetakan yang dapat diselesaikan oleh CNC lebih disukai untuk dikerjakan oleh CNC, dan jika penampilan produk memungkinkan, inti rongga cetakan yang tidak dapat diselesaikan di tempat diproses oleh CNC, dan jika elektroda tidak dapat diproses di tempatnya, diproses oleh pulsa listrik.

6. Teknologi Pemrosesan Kernel Cetakan Dinamis dan Statis

1) persiapan bahan;

2) Pemrosesan Mesin Milling: Pengeboran lubang pengangkutan air (bagian terdalam dari colokan lubang transportasi air berjarak 3-4mm dari lubang transportasi air horizontal), lubang threading, lubang pengeboran dan mengetuk, lubang pengeboran dan rime rim, nomor cetakan, sudut referensi dan meja gantung memberi jalan;

3) pemesinan CNC: pemesinan kasar;

4) pemrosesan perlakuan panas: menunjukkan persyaratan kekerasan;

5) Pemrosesan mesin penggilingan: menggiling persegi enam sisi, bentuknya selaras dengan ukuran bingkai yang cocok (jika dimensi bentuk dari satu kernel cetakan adalah MM-0.05mm dari ukuran gambar dengan minus 0,03, jika dimensi bentuk ⊥ ⊥ ∥ ∥ ∥ ∥ ∥ ∥ ∥ ∥ ∥ ∥ ∥ ∥ ⊥ ∥ ∥ ∥ ⊥ ⊥ ∥ ∥ ∥ ∥ ∥ ∥ ∥ ∥ ⊥ ⊥ ∥ ∥ ∥ ∥ UKSIFS DUA MULUS DUA MULUS DUA BUKTI DUA KNOD 6. 0,01, bagian yang dapat dibentuk oleh mesin penggiling harus dibentuk;

6) Jika finishing CNC diperlukan untuk kernel die, finishing CNC harus diatur. Jika ada font dan angka mati di rongga, huruf harus diperlukan;

7) Pemrosesan Pemotongan Kawat: Lubang sisipan pemrosesan kawat sedang, lubang atas yang miring, lubang pin atas, lubang nosel, dll;

8) Mesin pelepasan listrik: pemesinan tunggal menurut indikasi gambar dan pulsa;

9) Polishing: Tuliskan kekasaran dan persyaratan pemolesan pada kartu aliran proses, dan tandai area pemolesan dengan pena marker di benda kerja. Jika ada persyaratan cermin, jika siklus sudah terlambat, pemolesan kasar dapat dilakukan sebelum pemolesan halus;

10) perakitan;

11) Uji model.

7. Teknologi Pemrosesan Sisipan Tubuh Utama

1) Persiapan Bahan: Pengrajin mendefinisikan apakah akan memproses satu bagian atau beberapa bagian bersama -sama sesuai dengan ukuran dan bentuk benda kerja. Jika beberapa bagian diproses bersama, pengrajin perlu memetakan peringkat pemrosesan benda kerja;

2) Pemrosesan Mesin Milling: Proses perlengkapan sesuai dengan gambar benda kerja atau gambar peringkat yang dihasilkan oleh pengrajin, mengebor lubang transportasi air (bagian terdalam dari colokan lubang transportasi air berjarak 3-4mm dari lubang air horizontal), lubang benang, bor dan ketuk lubang sekrup, bor dan rim dengan lubang horis, buka bagian bentuknya, bor dan bor.

3) Pemesinan CNC: Jika benda kerja membutuhkan CNC Roughing, Atur CNC Roughing;

4) pemrosesan perlakuan panas: menunjukkan persyaratan kekerasan;

5) Pemrosesan mesin penggilingan: menggiling persegi enam sisi, bagian yang dapat dibentuk oleh mesin penggiling harus ditumbuk dan dibentuk;

6) Jika finishing CNC diperlukan untuk benda kerja, finishing CNC harus diatur. Jika sisipan memiliki font dan nomor model, huruf harus diperlukan;

7) Pemrosesan Pemotongan Kawat: Lubang sisipan pemrosesan kawat, lubang atas yang miring, lubang pin atas, dll;

8) Mesin pelepasan listrik: pemesinan tunggal menurut indikasi gambar dan pulsa;

9) Polishing: Tuliskan kekasaran dan persyaratan pemolesan pada kartu aliran proses, dan tandai area pemolesan dengan pena marker di benda kerja. Jika ada persyaratan cermin, jika siklus sudah terlambat, pemolesan kasar dapat dilakukan sebelum pemolesan halus;

10) perakitan;

11) Uji model.

8. Teknologi Pemrosesan Sisipan Berbentuk Khusus:

Proses 1:

1) Pemrosesan Pemotongan Kawat: Memotong dimensi luar dari pemotongan kawat tengah akurat (tampilan A/B), tab penarik, mesin gerinda dengan kelonggaran ketebalan, dan penebalan bagian pembentukan;

2) Pemrosesan mesin penggilingan: ketebalan gerinda, kemiringan, pembentukan;

3) pemesinan pelepasan listrik;

4) Pemrosesan pemolesan.

Proses 2:

1) pemrosesan pemotongan kawat: Bentuk pemotongan kawat sedang, lubang masukkan, lubang jarum atas, pemotongan dimensi (tampilan C), meja gantung dan tempat pembentukan tempat terbuka tebal;

2) Pemrosesan mesin penggilingan: tinggi gerinda, meja gantung, kemiringan, pembentukan;

3) pemesinan pelepasan listrik;

4) Pemrosesan pemolesan.

9. Teknologi Pemrosesan Sedikit Sederhana

1) pemrosesan pemotongan kawat: Penggiling tunjangan bentuk pemotongan kawat cepat (tampilan A/B), tab tarik, penggiling tunjangan ketebalan;

2) menggiling dimensi keseluruhan, menggiling meja gantung, kemiringan, dan bentuk;

3) pemesinan pelepasan listrik;

4) Pemrosesan pemolesan.

10. Teknologi Pemrosesan Sisipan Putaran

1) Giling Ceneless: dimensi keseluruhan penggilingan;

2) pemrosesan penggiling: pembersihan sudut di meja gantung;

3) Pemotongan Kawat: Panjang pemotongan kawat cepat (tunjangan penggiling 0,1mm dibiarkan di satu sisi), lubang tebing dan lubang knalpot dipotong di bagian atas;

4) Pemrosesan mesin penggilingan: panjang gerinda, membentuk.

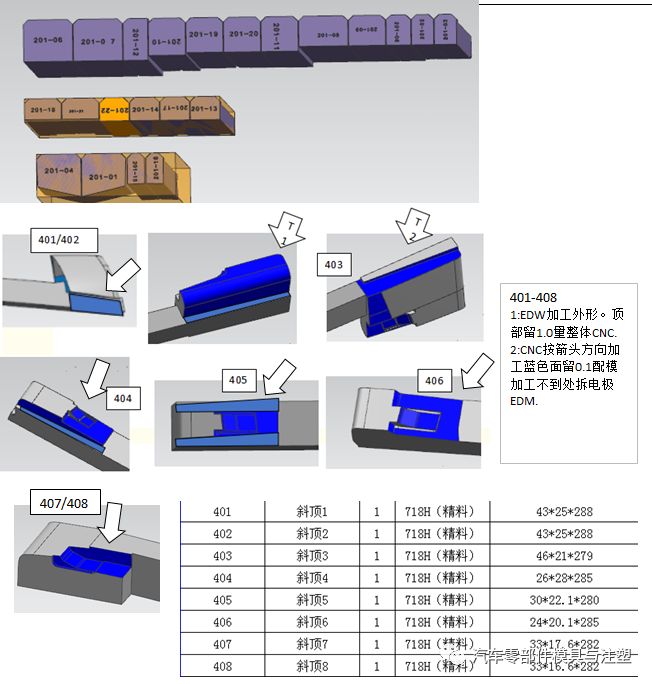

11. Teknologi pemrosesan top yang cenderung

1) Pemrosesan Pemotongan Kawat: Bentuk pemotongan kawat sedang, penggilingan kepala dengan kelonggaran untuk memasukkan permukaan, menggiling dengan kelonggaran untuk dimensi lainnya, menggiling dengan kelonggaran untuk tarik ketebalan tab dan mesin penggiling dengan alur berbentuk-I;

2) Pemrosesan mesin gerinda: ketebalan penggilingan, i-groove;

3) perakitan;

4) denyut nadi;

5) pemolesan;

6) Mesin Milling Open Oil Groove.

12. Teknologi Pemrosesan Kursi Top Miring

1) persiapan bugar: 1.5mm untuk tinggi, 0.5mm untuk lebar, dan 5mm untuk panjang;

2) pemrosesan mesin penggilingan: mengebor dan mengetuk lubang sekrup;

3) pemrosesan perlakuan panas;

4) Pemrosesan mesin penggilingan: menggiling persegi enam sisi, ukuran gerinda;

5) pemotongan kawat pemrosesan kawat cepat alur berbentuk I, tab tarik, mesin gerinda kelonggaran ketebalan, dimensi tinggi adalah 1.2mm;

6) Pemrosesan mesin gerinda: Dimensi mesin penggiling, dilengkapi dengan pelat tiga, dimensi tinggi adalah 1mm.

13. Teknologi Pemrosesan Blok Panduan Teratas Miring

1) Pemrosesan Pemotongan Line: Bentuk pemotongan kawat cepat, meninggalkan penggiling yang dipesan;

2) Pemrosesan mesin penggilingan: menggiling persegi enam sisi, dimensi keseluruhan gerinda;

3) pemrosesan mesin penggilingan: lubang threading, lubang sekrup;

4) Pemrosesan Pemotongan Line: Lubang pemotong atas yang cenderung cenderung.

14. Teknologi pemrosesan kursi geser

1) persiapan bahan;

2) Pemrosesan mesin penggilingan: menggiling persegi enam sisi, dimensi keseluruhan gerinda;

3) Pemrosesan Mesin Milling: Pengeboran melalui lubang kawat, pengeboran dan mengetuk lubang sekrup;

4) Pemrosesan Pemotongan Kawat: Pemrosesan Kawat Cepat Panduan Pillar Hole;

5) Finishing CNC: Menggiling ukuran bagian pembentukan.

15. Teknologi pemrosesan briket

1) persiapan bahan;

2) pemrosesan mesin penggilingan: Bor sekrup melalui lubang, dan buka bagian pembentukan (unilateral dicadangkan 0,3-0,5, penggiling);

3) Pemrosesan mesin penggilingan: menggiling persegi enam sisi, penggilingan dimensi eksternal yang akurat, pembentukan.

16. Teknologi pemrosesan blok penguncian

1) persiapan bahan;

2) Pemrosesan mesin penggilingan: menggiling persegi enam sisi, dimensi keseluruhan gerinda;

3) pemrosesan pemotongan kawat; pembentukan kawat cepat;

4) Pemrosesan mesin penggilingan: mengebor dan mengetuk lubang sekrup.

17. Prinsip pemesinan lubang ejektor

Di atas φ3 (termasuk φ3, φ4, φ5, φ6) pemrosesan lubang ejector mengadopsi pengeboran dan reaming mesin penggilingan; Di bawah φ3 atau lubang ejector non-standar, pemrosesan pemotongan kawat, bagian bawah untuk menghindari kosong.

18. Prinsip Pemrosesan Lubang Kawat

Ketika semua jenis lubang perlu diproses dengan pemotongan kawat, ketika keliling dinding bagian dalam lebih besar dari φ3 (termasuk φ3), lubang kawat harus dibor.

19. Pemrosesan merek dagang dan kebutuhan untuk melempar cetakan cermin

1) Tunjangan harus ditinggalkan di merek dagang setelah CNC selesai menggiling kernel cetakan;

2) pemrosesan kawat pemotongan kawat kawat: lubang sisipan merek dagang;

3) Pemesinan pelepasan listrik: Kedalaman tabel gantung akurat;

4) dilengkapi dengan inti merek dagang dan perlengkapan instalasi;

5) pulsa residual pada merek dagang harus diratakan; ⑥ Memoles.

20. Teknologi Pemrosesan Basis Cetakan

1) Pemrosesan Mesin Milling: Tambang bingkai dalam, lubang sekrup pengeboran, lubang pin atas, lubang air, gelas gerbang melalui lubang, dan lubang atas yang miring melalui lubang;

2) Pemesinan CNC: Milling menuangkan cangkir counterbore, lubang kursi atas yang miring, lubang blok pemandu, alur baris, pelat cetakan pelari panas A membutuhkan pemesinan CNC, pemrosesan ukiran kaki cetakan.

21. Teknologi Pemrosesan Pasca-Mold dari Bingkai Pemasangan dengan Tulang Ribs yang Menguat Gerakan

Jenis kerangka pemasangan ini setelah pemrosesan posisi iga cetakan sesuai dengan kategori cetakan yang berbeda, pilih teknologi pemrosesan yang berbeda.

1) kami langsung menggunakan seluruh elektroda untuk jenis cetakan untuk memastikan kesatuan produk;

2) Ketika teknologi pemrosesan cetakan non-tipe dipilih, itu dapat dialokasikan sesuai dengan jumlah pemrosesan yang sebenarnya. Elektroda dapat dibagi atau terintegrasi. Jika posisi tulang rusuk melalui alur, kawat dapat dipotong tebal terlebih dahulu, dan kemudian penggiling dapat disempurnakan.

22. Perlu perlengkapan pemotongan kawat atau elektroda, benda kerja pulsa batch

Untuk beberapa benda kerja (seperti inti dari soket dua-plug multi-fungsi), perlengkapan pemotongan kawat atau elektroda diperlukan. Aliran pemrosesan benda kerja pulsa batch adalah sebagai berikut:

1) CNC di luar grafik peringkat;

2) gambar pemotongan kawat sesuai dengan ukuran perlengkapan pemrosesan atau elektroda;

3) Setelah proses pemotongan kawat selesai, jika elektroda perlu diproses CNC, elektroda akan diserahkan ke CNC dan fixture akan diserahkan kepada bugar;

4) elektroda pemesinan CNC, dan diagram pelepasan;

5) pemesinan pulsa;

6) Memoles.

23. Perhitungan Dukungan Tinggi Kolom

Ketinggian kolom dukungan di bawah 3030 bekisting adalah 0,08-0.1mm lebih tinggi dari kaki bekisting, 0,1mm lebih tinggi dari 3030, 0,1-0,12mm lebih tinggi dari 3535, dan 0,12-0,15mm lebih tinggi dari 3535.

24. Teknologi Pemrosesan Thimble

φ 2 dan di atas mesin pemotongan pemotongan Thimble Mesin Gerinda, mesin gerinda pemrosesan ukuran panjang gerinda (pemrosesan sendiri yang lebih besar); Ukuran pemrosesan pemotongan kawat tiga di bawah φ 2 akurat. Bawah dan laras datar harus dibuat oleh mesin penggilingan tunjangan panjang pemotongan kawat; Mesin gerinda harus digunakan untuk diproses, dan panjang dan dimensi harus ditumbuk secara akurat.

1. Edm

(1) Prinsip dasar

EDM adalah metode pemrosesan khusus yang menggunakan erosi listrik yang dihasilkan oleh debit pulsa antara kedua kutub yang direndam dalam cairan kerja untuk menghilangkan bahan konduktif, juga dikenal sebagai pemesinan pelepasan atau pemesinan erosi listrik, bahasa Inggris untuk pemesinan pelepasan listrik, disebut sebagai EDM.

(2) Peralatan Dasar: Peralatan Mesin EDM.

(3) Fitur Utama

Dapat memproses bahan dan benda kerja dengan bentuk kompleks yang sulit dipotong dengan metode pemotongan biasa; Tidak ada kekuatan pemotongan selama pemrosesan; Tidak ada gerinda, tanda alat, alur, dan cacat lainnya diproduksi; Bahan elektroda pahat tidak perlu lebih sulit daripada bahan benda kerja. Penggunaan langsung energi listrik untuk pemrosesan lebih mudah untuk otomatisasi. Setelah diproses, lapisan metamorfik dihasilkan pada permukaan, yang harus dihapus lebih lanjut dalam beberapa aplikasi. Pemurnian cairan kerja dan pengobatan polusi asap yang dihasilkan dalam pemrosesan lebih merepotkan.

(4) ruang lingkup penggunaan

Memproses cetakan dan bagian dengan bentuk lubang dan rongga yang kompleks; Memproses berbagai bahan keras dan rapuh seperti paduan keras dan baja yang dikeraskan; Memproses lubang halus yang dalam, lubang berbentuk khusus, alur yang dalam, celah sempit dan lembaran pemotongan, dll. Memproses berbagai alat pembentukan, templat, pengukur cincin benang dan alat lainnya dan alat pengukur.

2. Wedm

(1) Prinsip dasar

Penggunaan kawat logam tipis yang terus bergerak (disebut kawat elektroda) sebagai elektroda, erosi pelepasan percikan pulsa benda kerja untuk menghilangkan logam, pemotongan dan pembentukan. Bahasa Inggris untuk pemotongan pemotongan listrik kawat, disebut sebagai WEDM, juga dikenal sebagai pemotongan kawat.

(2) Peralatan Dasar: Alat Mesin WEDM.

(3) Fitur Utama

Wedm, selain karakteristik dasar EDM, ada beberapa karakteristik lain:

① Tidak perlu memproduksi elektroda pahat dengan bentuk kompleks untuk memproses permukaan dua dimensi dengan garis lurus sebagai generatrix;

② Dapat memotong celah sempit sekitar 0,05mm;

Dalam prosesnya, semua bahan berlebih tidak diproses menjadi chip limbah, yang meningkatkan tingkat pemanfaatan energi dan bahan;

④ Dalam proses EDM kawat berkecepatan rendah di mana kawat elektroda tidak didaur ulang, kawat elektroda terus diperbarui, yang bermanfaat untuk meningkatkan akurasi pemesinan dan mengurangi kekasaran permukaan;

⑤ Efisiensi pemotongan yang dicapai oleh WEDM umumnya 20-60mm 2/mnt, hingga 300mm 2/mnt; Akurasi pemesinan umumnya ± 0,01 hingga ± 0,02mm, hingga ± 0,004mm; Kekasaran permukaan umumnya RA2.5 hingga 1,25 mikron, hingga RA0.63 mikron; Ketebalan pemotongan umumnya 40-60mm, dan ketebalan maksimum dapat mencapai 600mm.

(4) ruang lingkup penggunaan

Terutama digunakan untuk pemrosesan: berbagai bentuk kompleks dan benda kerja kecil yang presisi, seperti meninju punt punch, die, pukulan, pelat tetap, pelat pelepasan, dll.; alat pembentuk, templat, elektroda logam pembentuk EDM; Berbagai lubang mikro, celah sempit, kurva sewenang-wenang. Ini memiliki keunggulan luar biasa dari tunjangan pemesinan kecil, presisi pemesinan tinggi, siklus produksi pendek dan biaya manufaktur yang rendah, dan telah banyak digunakan dalam produksi. Saat ini, Peralatan Mesin WEDM di rumah dan luar negeri telah menyumbang lebih dari 60% dari jumlah total peralatan mesin EDM.

3. Pemesinan elektrolitik (pemesinan kimia elektro)

(1) Prinsip dasar

Berdasarkan prinsip pembubaran anodik dalam proses elektrolitik dan dengan bantuan katoda yang dibentuk, benda kerja diproses menjadi bentuk dan ukuran tertentu, yang disebut pemrosesan elektrolitik.

(2) ruang lingkup penggunaan

Pemesinan elektrokimia memiliki keunggulan yang signifikan untuk pemesinan bahan yang sulit untuk mesin, bentuk kompleks atau bagian berdinding tipis. Pemesinan elektrolitik telah banyak digunakan, seperti rifling barel, bilah, impeller integral, cetakan, lubang berbentuk khusus dan bagian berbentuk khusus, chamfering dan deburring. Dan dalam pemrosesan banyak bagian, proses pemesinan elektrolitik telah menempati posisi yang penting dan bahkan tak tergantikan.

(3) Keuntungan

Berbagai macam pemrosesan. Pemesinan elektrolitik dapat memproses hampir semua bahan konduktif, dan tidak dibatasi oleh sifat mekanis dan fisik seperti kekuatan, kekerasan dan ketangguhan bahan, dan struktur metalografi material setelah diproses pada dasarnya tidak berubah. Ini sering digunakan dalam pemrosesan paduan keras, paduan suhu tinggi, baja yang dikeraskan, baja tahan karat dan bahan yang sulit diproses lainnya.

(4) Keterbatasan

Akurasi pemesinan dan stabilitas pemrosesan tidak tinggi, biaya pemrosesan lebih tinggi, dan semakin kecil batch, semakin tinggi biaya tambahan dari satu bagian.

4. Pemrosesan Laser

(1) Prinsip dasar

Pemrosesan laser, adalah penggunaan energi cahaya melalui lensa fokus pada fokus untuk mencapai kepadatan energi tinggi, dalam waktu yang sangat kecil untuk melelehkan atau menguapkan material dan diukir, untuk mencapai pemrosesan.

(2) Fitur Utama

Teknologi pemrosesan laser memiliki keunggulan limbah material yang lebih sedikit, efek biaya yang jelas dalam produksi skala besar, dan kemampuan beradaptasi yang kuat untuk memproses objek. Di Eropa, pengelasan bahan khusus seperti kerang mobil kelas atas dan pangkalan, sayap pesawat dan pesawat pesawat ruang angkasa pada dasarnya adalah teknologi laser.

(3) ruang lingkup penggunaan

Pemrosesan laser adalah aplikasi sistem laser yang paling umum digunakan. Teknologi utama meliputi: pengelasan laser, pemotongan laser, modifikasi permukaan, penandaan laser, pengeboran laser, mikro-machining dan deposisi fotokimia, stereolithography, etsa laser dan sebagainya.

5. Pemesinan Balok Elektron

(1) Prinsip dasar

Pemesinan balok elektron adalah pemesinan bahan menggunakan efek termal atau pengion dari balok elektron konvergen berenergi tinggi.

(2) Fitur Utama

Kepadatan energi tinggi, kemampuan penetrasi yang kuat, berbagai penetrasi primer, rasio lebar las yang besar, kecepatan pengelasan cepat, zona kecil yang terkena dampak panas, dan deformasi kerja kecil.

(3) ruang lingkup penggunaan

Pemrosesan balok elektron dari berbagai bahan, area pemrosesan bisa sangat kecil; akurasi pemrosesan dapat mencapai tingkat nanometer, untuk mencapai pemrosesan molekuler atau atom; produktivitas tinggi; pemrosesan polusi kecil, tetapi biaya pemrosesan yang tinggi; dapat diproses mikropori, jahitan sempit, dll., tetapi juga dapat digunakan untuk pengelasan dan litografi halus. Teknologi pengelasan balok elektron vakum adalah aplikasi utama pemrosesan sinar elektron di industri manufaktur mobil.

6. pemesinan balok ion

(1) Prinsip dasar

Pemrosesan balok ion dalam keadaan vakum, aliran ion yang dihasilkan oleh sumber ion dipercepat dan difokuskan pada permukaan benda kerja untuk mencapai pemrosesan.

(2) Fitur Utama

Karena kepadatan arus ion dan energi ion dapat dikontrol secara tepat, efek pemrosesan dapat dikontrol secara tepat, dan pemrosesan ultra-presisi pada skala nano dan bahkan pada tingkat molekuler dan atom dapat direalisasikan. Selama pemrosesan balok ion, polusi yang dihasilkan kecil, tekanan pemrosesan dan deformasi sangat kecil, dan kemampuan beradaptasi dengan bahan olahan kuat, tetapi biaya pemrosesannya tinggi.

(3) ruang lingkup penggunaan

Pemrosesan balok ion dapat dibagi menjadi etsa dan pelapisan sesuai dengan tujuannya.

1) Pemrosesan etsa

Etsa ion digunakan untuk memproses alur pada bantalan udara giroskop dan motor tekanan dinamis, dengan resolusi tinggi, presisi yang baik dan pengulangan. Aspek lain dari aplikasi etsa balok ion adalah etsa grafik presisi tinggi, seperti komponen elektronik seperti sirkuit terintegrasi, perangkat optoelektronik, dan perangkat terintegrasi optik. Etsa balok ion juga digunakan untuk bahan tipis dan membuat potongan uji mikroskop elektron yang menembus.

2) Pemrosesan pelapisan balok ion

Pemrosesan pelapisan balok ion memiliki dua bentuk: deposisi sputtering dan pelapisan ion. Pelapisan ion dapat berupa berbagai bahan, terlepas dari logam, permukaan non-logam dapat berupa logam atau film non-logam, berbagai paduan, senyawa, atau beberapa bahan sintetis, bahan semikonduktor, bahan titik leleh tinggi juga dapat dilapisi.

Teknologi pelapisan balok ion dapat digunakan untuk melapisi film pelumas, film tahan panas, film tahan aus, film dekoratif, dan film listrik.

7. Pemrosesan busur plasma

(1) Prinsip dasar

Pemrosesan busur plasma adalah metode pemrosesan khusus yang menggunakan energi panas busur plasma untuk memotong, mengelas dan menyemprot logam atau non-logam.

(2) Fitur Utama

1) Pengelasan busur plasma mikro dapat mengelas foil dan lembaran;

2) dengan efek lubang kecil, dapat lebih baik mencapai pembentukan bebas las satu sisi;

3) Kepadatan energi busur plasma, suhu kolom busur tinggi, kemampuan penetrasi yang kuat, baja ketebalan 10-12mm tidak dapat membuka alur, dapat menjadi pembentukan dua sisi penetrasi, kecepatan pengelasan, produktivitas tinggi, deformasi stres kecil;

4) Peralatan ini lebih kompleks, konsumsi gasnya besar, hanya cocok untuk pengelasan dalam ruangan.

(3) ruang lingkup penggunaan

Banyak digunakan dalam produksi industri, terutama dalam kedirgantaraan dan teknologi industri militer dan mutakhir lainnya yang digunakan dalam pengelasan paduan tembaga dan tembaga, titanium dan paduan titanium, baja paduan, baja tahan karat, molibdenum dan logam lainnya, seperti cangkang rudal paduan titanium, pesawat terbang di beberapa wadah berdinding tipis.

8. Pemesinan ultrasonik

(1) Prinsip dasar

Pemesinan ultrasonik adalah penggunaan frekuensi ultrasonik untuk getaran amplitudo kecil dari alat, dan melalui itu dan benda kerja bebas dalam cairan antara abrasif pada permukaan yang akan diproses oleh efek palu, sehingga permukaan bahan benda kerja secara bertahap dipecahkan oleh pemrosesan khusus, bahasa Inggris yang disebut sebagai USM. Pemesinan ultrasonik sering digunakan untuk perforasi, pemotongan, pengelasan, bersarang dan pemolesan.

(2) Fitur Utama

Ini dapat memproses bahan apa pun, terutama cocok untuk pemrosesan berbagai bahan non-konduktif yang keras dan rapuh. Ketepatan pemrosesan benda kerja tinggi, kualitas permukaannya bagus, tetapi produktivitasnya rendah.

(3) ruang lingkup penggunaan

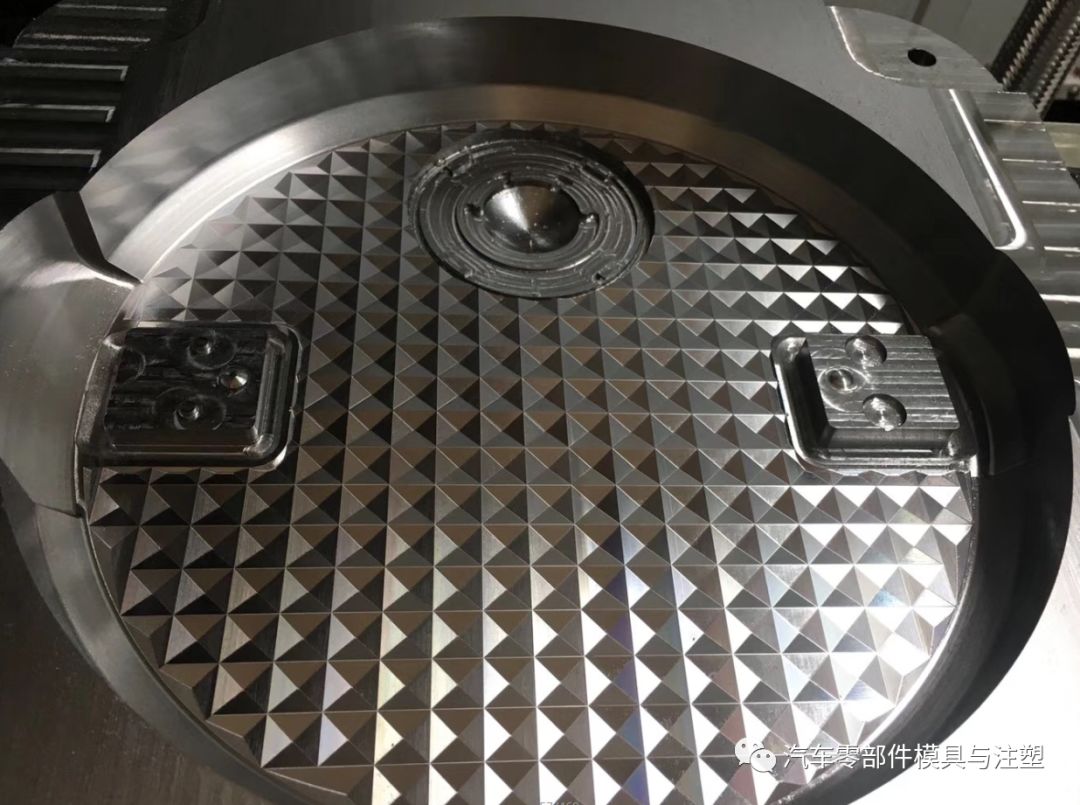

Ultrasonic machining is mainly used for various hard and brittle materials, such as glass, quartz, ceramics, silicon, germanium, ferrite, precious stones and jade, etc. (including round holes, special-shaped holes and curved holes, etc.), cutting, Grooving, nesting, engraving, deburring of batch small parts, polishing of mold surface and grinding wheel dressing, etc.

9. Pemrosesan Kimia

(1) Prinsip dasar

Pemrosesan kimia (etsa kimia), adalah penggunaan larutan asam, alkali atau garam pada pembubaran korosi material benda kerja, untuk mendapatkan bentuk, ukuran atau keadaan permukaan yang diinginkan dari pemrosesan khusus benda kerja.

(2) Fitur Utama

1) dapat memproses bahan logam pemotongan apa pun, tidak dibatasi oleh kekerasan, kekuatan dan sifat lainnya;

2) Cocok untuk pemrosesan area besar, dan dapat memproses beberapa bagian secara bersamaan;

3) tidak ada stres, retak, duri, kekasaran permukaan RA1.25-2.5 μm;

4) Operasi yang mudah;

5) tidak cocok untuk memproses slot dan lubang sempit;

6) Tidak disarankan untuk menghilangkan cacat seperti permukaan dan goresan yang tidak rata.

(3) ruang lingkup penggunaan

Cocok untuk pemrosesan pengurangan ketebalan area yang luas; Cocok untuk memproses lubang kompleks pada bagian berdinding tipis.

Informasi terkait

Cetakan injeksi: dasar presisi dan mesin inovasi manufaktur industri

2025-07-02

Cetakan injeksi: dasar presisi dan mesin inovasi ma industri...

Pengaturan Parameter Tekanan dan Aliran Cetakan Injeksi

2025-07-26

Pengaturan Parameter Tekanan dan Aliran Injeksi1.Setting suntikan ...

Cincin penentuan posisi dan sekrup cetakan

2025-10-07

Cincin penentuan posisi dan sekrup cetakan: Posisi lingkaran tempat itu dua ...

Fokus pada kualitas dan menumbuhkan inovasi yang mendalam

2025-07-05

Fokus pada kualitas dan menumbuhkan inovasi dalam kehidupan sehari-hari, dari mobi...

Permukaan cetakan dipanggang dan dicetak cerah dan memiliki tanda aliran permukaan

2025-08-02

Permukaan cetakan dipanggang dan dicetak cerah dan memiliki batas aliran permukaan ...

Teknologi gerbang cetakan injeksi

2025-07-23

Teknologi gerbang cetakan injeksi Systemauto mould_taizhou jiefeng cetakan co., ...