Teknologi gerbang cetakan injeksi

Teknologi gerbang cetakan injeksi

Sistem gating

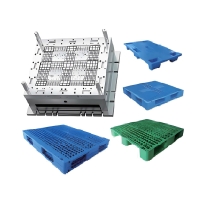

Mould_Taizhou jiifeng Mould Co.,Ltd. (jfmoulds.com)

Saat merancang cetakan, pemilihan posisi gerbang dan bentuk gerbang memainkan peran yang menentukan dalam perekonomian produksi cetakan injeksi.

1.1 Sistem gating untuk menghubungkan bagian cetakan injeksi

1.1.1 Cold Runner

Untuk cetakan pelari dingin, kedua bagian cetakan injeksi dan gerbang didinginkan di dalam cetakan dan secara bersamaan dikeluarkan dalam setiap siklus cetakan.

Titik kunci dari desain runner dingin adalah untuk memastikan pengisian seragam dari semua rongga cetakan. Oleh karena itu, hanya ketika jarak dari semua rongga ke titik masuk lem pusat sama dengan proses pengisian dapat dijamin seragam.

Jika luas penampang batang umpan (juga dikenal sebagai lengan pelari) terlalu kecil, tekanan injeksi yang sangat tinggi akan diperlukan untuk pengisian bagian cetakan injeksi. Tekanan injeksi yang tinggi dapat menyebabkan stres internal, yang menyebabkan retak produk.

Setelah tekanan injeksi terlalu tinggi, tekanan di dalam rongga juga akan meningkat. Jika tunjangan gaya penjepit dari mesin cetakan injeksi tidak mencukupi, bagian cetakan injeksi akan meluas.

Area cross-sectional dari saluran pengalihan dapat dianggap sebagai fungsi dari berat produk, dan nilai rujukannya berasal dari pengalaman praktis.

Diameter pelari harus setidaknya tidak kurang dari ketebalan dinding maksimum bagian cetakan injeksi.

Komoditas mould_taichu jiifeng Mould Co.,Ltd. (jfmoulds.com)

1.1.2 Pelari cetakan tiga lempeng

Keuntungan dari cetakan tiga pelat adalah bagian cetakan injeksi dan pelari dapat dikeluarkan dari dua permukaan perpisahan yang berbeda. Ini mengurangi langkah tambahan, yaitu memisahkan gerbang dari bagian cetakan injeksi.

Cetakan tiga papan dapat mengisi produk melalui satu atau lebih bukaan. Ini berarti bahwa ada kebebasan yang lebih besar dalam desain dibandingkan dengan cetakan dua lempeng. Sistem penuangan cetakan tiga pelat direalisasikan oleh gerbang titik yang dapat dipecahkan.

Saat cetakan dibuka, batang gambar atau kait gambar yang disuntikkan dengan cetakan memperbaiki pelari pada cetakan tetap. Jadi, cerat itu ditarik dari produk. Ada mekanisme yang mirip dengan pin ejector pada sisi cetakan tetap untuk mengeluarkan saluran aliran. Salah satu keuntungan dari cetakan tiga pelat adalah bahwa jarak antara rongga bisa sangat kompak.

Perlu dicatat bahwa luas penampang saluran split perlu sesuai dengan berat produk, dan saluran split harus seimbang. Karena dua permukaan pemisahan perlu dibuka, salah satu permukaan dapat ditunda dalam pembukaan, misalnya.

Jika memungkinkan, tunggu sampai inti keluar dari bagian cetakan injeksi atau inti benang dipintal dan diturunkan sebelum membukanya.

Pembukaan tiga pelat, yaitu templat, pelat tengah dan pelat ejector, sebagian besar digerakkan oleh mesin cetakan injeksi. Kunci samping atau batang tarik menentukan stroke. Silinder pneumatik atau hidrolik juga sering digunakan untuk membuka bekisting. Keuntungan mereka adalah bahwa posisi pembukaan setiap pelat dapat dikontrol oleh waktu.

Batang pelari sering menyebabkan kerusakan produksi. Untuk menghapusnya dengan lancar dari bagian cetakan kuno yang salah, mereka perlu digunakan

Manipulator kepala yang mengambil material. Setelah pemrograman, tangan mekanis dapat langsung mengirim kepala material ke crusher.

1.2 Sistem gating disimpan dalam cetakan

1.2.1 saluran aliran adiabatik

Cetakan untuk mempertahankan sistem gating, dengan luas penampang yang relatif tebal dari saluran aliran, dapat mempertahankan saluran aliran inti (pipa isolasi)

Keadaan cair plastik dalam cetakan sistem gating retensi; Jenis lain adalah sistem pelari panas yang membutuhkan pemanasan listrik.

Cetakan rongga tunggal secara langsung menyuntikkan produk melalui pelari utama, rongga yang telah diendapkan atau gerbang yang dipanaskan. Cetakan multi-rongga membutuhkan sistem gating.

Early molds only used cold runners. Later, a large-capacity gating system formed on the second formwork was added. These channels (also known as "skeletons") remain in the mold. Only thick channels can be insulated, and such molds are called insulated channel molds.

When the mold malfunctions or the material and color are changed, the second template is opened and the runner is removed.

Adiabatic channels are often used for high-speed injection molded parts. The molding cycle of different systems does not exceed 15 seconds.

Typical applications include yogurt cartons, threaded bottle caps, disposable tableware, disposable syringes, pens and planting POTS.

1.2.2 Hot runner

(1) Advantages of hot runners

Hot runner is theoretically an extension of the injection molding unit. It should keep the plastic in the mold cavity in a molten state, guide and heat the molten plastic until it reaches the cavity, while maintaining very little temperature and pressure loss. The hot runner meets the aforementioned requirements.

The greatest advantage of hot runner technology is that there is no waste during the injection molding process and the quality of the injection port is good. There will be no phenomenon of material head sticking together when opening the mold during the production process.

Another advantage is that it is convenient to select the gate position for balanced filling of injection molded parts. Feeding from the center of the bottom of the product is balanced filling, which is suitable for all cylindrical products, such as cups, buckets or similar products.

When the depth of the injection molded part is irregular, all the surfaces of the product can be projected onto a plane, and then another one can be drawn

A circle that accommodates all product areas. If the glue is injected at the center of the circle, it can ensure the balanced filling of the injection molded part.

Eliminating the intermittent runner channels on the parting surface enables the application of brand-new ideas in mold design. The mold can become more compact and the number of cavities can be significantly increased. Molds with 128 or more cavities are not uncommon.

(2) Internal heating type hot runner

Internal heating hot runner molds represent the rise of hot runner technology, but they are rarely used nowadays. One drawback of the internal heating system is that the process of changing colors or materials is very complicated.

The original concept of hot runner technology started from the adiabatic runner concept and developed an internal heat diversion and intake system to prevent plastic solidification in the mold runner. Therefore, the heating system is installed at the center of the diversion channel.

High-temperature raw materials will not overflow from the solidified cold material

It is an important condition for the system's sealing performance. More serious defects will occur during color and material changes. Streaks will appear on injection molded parts because the raw material particles will degrade on the surface of the insulation layer. To avoid these problems, every time the color or material is changed, the entire system needs to be disassembled to remove the raw materials in the distribution pipeline, which is a rather complex process.

The heating system is installed at the center of the flow channel. As a heating element

The simple heating jacket regulates the temperature with the help of sensors. The heating sleeves are almost all self-insulating, so the heat transferred to the mold is very little. This ensures that the thermal expansion is very small, thereby enhancing the sealing capacity of the mold.

Internal heating systems should be given priority for processing semi-crystalline thermoplastics, such as polyethylene (PE), polypropylene (PP), or polyamide(PA).

(3) External heating type hot runner

In the external hot runner, heat is transferred from the outside of the mold to the distributor plate. At this point, the molten plastic in the diversion channel does not come into contact with the heating element.

Wind the heating coil

Most heating elements adopt preformed wound heating coils. First, process grooves on both sides of the diverter plate, then insert the wound heating ring into the grooves, and finally seal it with two-component thermal conductive adhesive. Sometimes, the heating ring is only covered with a thin iron plate. Winding the heating ring can make the heat in the gating system evenly distributed.

Cylindrical heating jacket

As an alternative solution, a simple heating sleeve can be used near the flow channel holes on the split plate. The processing of these holes needs to achieve the best dimensional fit with the heating sleeve to ensure smooth heat transfer.

Simple heating sleeves are usually used in combination with thermal conductive adhesive to ensure good heat conduction and make the replacement of simple heating sleeves more convenient. At present, heating jackets are only used for simple molds.

Informasi terkait

Jenis Demolding dari Cetakan Dua Piring

2025-07-22

Jenis Demolding dari dua cetakan piring1.1 bagian yang dicetak injeksi tanpa ...

Fokus pada kualitas dan menumbuhkan inovasi yang mendalam

2025-07-05

Fokus pada kualitas dan menumbuhkan inovasi dalam kehidupan sehari-hari, dari mobi...

Cetakan injeksi umumnya digunakan enam jenis bahan cetakan

2025-06-19

Pilihan besi bukan hanya mempengaruhi kehidupan manusia jamur, namun juga ada...

Karakteristik kinerja dan kriteria pilihan cetakan injeksi

2025-06-30

Karakteristik kinerja dan kriteria pilihan cetakan injeksi ini...

Cetakan injeksi: Pembuat tidak terlihat di lokakarya

2025-07-09

Cetakan injeksi: Pembuat tidak terlihat di workshopI. Kesan pertama dari th...

Dari terobosan teknologi hingga transformasi cerdas

2025-07-07

Dari terobosan teknologi hingga mol injeksi transformasi cerdas...