Fokus pada kualitas dan menumbuhkan inovasi yang mendalam

Fokus pada kualitas dan menumbuhkan inovasi yang mendalam

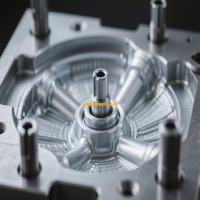

Dalam kehidupan sehari -hari, dari selongsong ponsel di tangan kami, cangkir air plastik di rumah, hingga berbagai bagian plastik dalam mobil dan komponen plastik presisi dalam peralatan medis, kelahiran produk plastik ini hampir semuanya bergantung pada tautan utama - cetakan injeksi. Sebagai "pahlawan tanpa tanda jasa" di industri pemrosesan plastik, kualitas cetakan injeksi secara langsung menentukan presisi, kinerja, dan efisiensi produksi produk plastik. Hari ini, mari kita lihat perusahaan yang didedikasikan untuk penelitian dan pengembangan, produksi dan layanan cetakan injeksi - perusahaan cetakan injeksi xx. Mari kita lihat bagaimana mereka terus maju dalam industri ini dan memenangkan pengakuan pasar dengan profesionalisme dan inovasi.

Project case_taizhou Jiefeng Mold Co., Ltd. (jfmoulds.com)

1 、 dari "lokakarya kecil" hingga "produsen profesional", dua puluh tahun mengasah keterampilan seseorang

Pada awalnya, perusahaan terutama menerima pesanan untuk beberapa cetakan bagian plastik sederhana, seperti cetakan roda mainan dan cetakan tutup botol biasa. Cetakan ini memiliki struktur sederhana, ambang teknis rendah, persaingan sengit dan margin keuntungan yang sangat kecil. Meski begitu, tim selalu mematuhi satu prinsip: "Bahkan cetakan paling sederhana harus akurat dalam ukuran dan memiliki umur layanan yang panjang." Untuk memastikan kualitas, mereka lebih suka menghabiskan lebih banyak waktu untuk memoles detail daripada mengirimkan barang dengan mudah. Suatu kali, batch cetakan mainan memiliki perbedaan 0,1 milimeter dalam ukuran salah satu rongga. Meskipun tidak mempengaruhi penggunaannya, Mr. Li masih meminta tim untuk mengerjakan ulang mereka semua sampai mereka sepenuhnya memenuhi standar. Justru dedikasi ini untuk kualitas yang secara bertahap membangun reputasi mereka, dan beberapa pelanggan telah mulai mendatangi mereka atas inisiatif mereka sendiri.

Dengan peningkatan volume urutan, perusahaan secara bertahap memperluas skala. Mereka pindah ke pabrik baru dan memperkenalkan batch pertama peralatan pemrosesan CNC, mengucapkan selamat tinggal pada era operasi manual murni. Di masa lalu, mengandalkan penggilingan manual master, paling banyak satu atau dua set cetakan sederhana dapat diproses dalam sehari. Dengan munculnya peralatan mesin CNC, presisi dapat dikontrol dalam 0,01 milimeter, dan efisiensi juga meningkat beberapa kali. Kata departemen teknis. Sejak saat itulah perusahaan tidak lagi puas dengan membuat cetakan sederhana tetapi mengalihkan perhatiannya ke bidang yang lebih canggih secara teknologi, seperti cetakan untuk peralatan rumah tangga dan suku cadang mobil.

Sejak saat itu, perusahaan secara resmi berganti nama menjadi "Taizhou Jiefeng Mold Co., Ltd." dan menetapkan konsep pengembangan "mengambil teknologi sebagai inti dan layanan sebagai jaminan". Sejak itu, mereka telah mengalokasikan 10% dari pendapatan penjualan tahunan mereka untuk penelitian teknologi dan pengembangan dan pembaruan peralatan. Mereka telah secara berturut -turut memperkenalkan peralatan canggih seperti printer 3D dan instrumen pengujian presisi, dan juga membentuk tim desain mereka sendiri.

2 、 Kontrol secara ketat "tiga pos pemeriksaan" untuk memastikan bahwa setiap set cetakan dapat bertahan dalam tes

Dalam industri cetakan injeksi, ada pepatah yang mengatakan: "Cetakan adalah ibu dari industri, dan kualitas adalah kehidupan cetakan." Kami telah mampu berdiri teguh dalam persaingan pasar sengit justru karena kualitas kami yang sangat baik. Jadi, bagaimana mereka memastikan kualitas cetakan? Dalam kata -kata bos, ini tentang "mengendalikan tiga poin utama: desain, bahan, dan pemrosesan."

Tahap Desain: Buat cetakan "secara inheren-friendly"

Apakah satu set cetakan mudah digunakan atau tidak, desain adalah fondasi. Banyak orang berpikir bahwa cetakan hanya tentang menuangkan plastik ke dalam rongga untuk membentuk bentuk, tetapi pada kenyataannya, itu tidak sesederhana itu. Saat merancang, seseorang harus mempertimbangkan laju aliran plastik, waktu pendinginan, cara menghilangkan bagian-bagiannya, dan bahkan apakah cetakan akan berubah bentuk setelah penggunaan jangka panjang.

Untuk memastikan desain yang baik, tim desain perusahaan akan memiliki komunikasi terperinci dengan klien untuk memahami kebutuhan mereka, seperti di mana produk akan digunakan? Berapa banyak tekanan yang perlu ditanggung oleh seseorang? Apakah permukaan harus halus? Berapa ukuran batch produksi? Berdasarkan informasi ini, mereka pertama -tama akan menggunakan perangkat lunak komputer untuk melakukan pemodelan 3D, mensimulasikan proses aliran plastik dalam cetakan untuk melihat apakah ada kemungkinan masalah seperti pengisian, menggelegak, atau deformasi yang tidak lengkap. Jika ada masalah yang ditemukan, buat penyesuaian tepat waktu selama tahap desain.

Misalnya, begitu pelanggan membutuhkan satu set cetakan untuk panel instrumen mobil. Dasbor memiliki bentuk yang kompleks, dengan banyak tombol dan lubang kecil di atasnya, dan memiliki persyaratan yang sangat tinggi untuk presisi. Tim desain pertama -tama mensimulasikan aliran plastik dengan perangkat lunak dan menemukan bahwa ada beberapa sudut yang rentan terhadap pengisian yang tidak lengkap. Mereka menyesuaikan posisi saluran masuk umpan, menambahkan beberapa saluran aliran tambahan, dan mengoptimalkan tata letak saluran air pendingin untuk memastikan bahwa plastik dapat diisi secara merata dan kecepatan pendinginan konsisten. Setelah cetakan dibuat, cetakan uji coba berhasil pada upaya pertama, dan pelanggan sangat puas.

Desain yang baik dapat membuat cetakan "secara inheren ramah pengguna", tidak hanya memastikan kualitas produk tetapi juga meningkatkan efisiensi produksi dan mengurangi biaya produksi pelanggan. Kata insinyur Zhang.

Aspek Material: Memilih "kerangka" yang tepat membuat cetakan lebih tahan lama

Jika desain adalah "jiwa" dari cetakan, maka bahan adalah "kerangka" -nya. Satu set cetakan dapat digunakan selama beberapa tahun atau bahkan lebih dari satu dekade. Kualitas material secara langsung mempengaruhi umur dan stabilitasnya.

Perusahaan memiliki standar ketat untuk pemilihan material. Bahan cetakan yang umum digunakan termasuk baja, paduan aluminium, dll. Baja memiliki kekerasan tinggi dan ketahanan aus yang baik, membuatnya cocok untuk pembuatan cetakan dengan produksi batch besar dan persyaratan presisi tinggi, seperti cetakan untuk suku cadang otomotif dan peralatan medis. Paduan aluminium ringan dan menghilangkan panas dengan cepat, membuatnya cocok untuk memproduksi beberapa cetakan besar dengan persyaratan presisi yang tidak terlalu tinggi, seperti cetakan untuk cangkang alat rumah tangga.

"Kami tidak pernah mencari bahan murah. Kami semua membeli dari produsen reguler. Setiap batch bahan diuji untuk melihat apakah kekerasannya cukup dan jika ada kotoran." "Manajer Liu dari departemen pembelian mengatakan. Suatu kali, mereka membeli setumpuk baja. Selama inspeksi, ditemukan bahwa kekerasan itu sedikit lebih rendah dari standar. Meskipun harganya jauh lebih murah, perusahaan masih memutuskan untuk mengembalikannya dan membeli bahan yang berkualitas baru. Sedikit biaya yang hilang, kualitas cetakan dijamin, dan itu dijamin berharga.

Terlepas dari baja, beberapa bagian kecil pada cetakan juga penting, seperti pin ejector, pin pemandu, sistem pelari panas, dll. Meskipun bagian -bagian ini kecil, jika kualitasnya tidak sesuai dengan standar, mereka dapat dengan mudah mempengaruhi operasi normal cetakan. Perusahaan akan memilih aksesori dari merek terkenal untuk memastikan bahwa setiap detail cetakan dapat diandalkan.

Pemrosesan pos pemeriksaan: Kebenaran terungkap dalam satu milimeter

Dengan desain dan bahan yang bagus di tempat, langkah selanjutnya adalah pemrosesan. Persyaratan akurasi pemrosesan untuk cetakan injeksi sangat tinggi, kadang -kadang bahkan hingga 0,001 milimeter, yang setara dengan beberapa puluh diameter rambut manusia. Untuk mencapai ketepatan seperti itu, perusahaan telah memperkenalkan serangkaian peralatan pemrosesan canggih.

Misalnya, mesin penggilingan CNC dapat secara otomatis memproses rongga cetakan sesuai dengan pola yang dirancang oleh komputer, dan kesalahan dapat dikontrol dalam 0,01 milimeter. Peralatan mesin pelepasan listrik dapat memproses bentuk kompleks pada baja keras, seperti lubang kecil dan saluran aliran melengkung. Ada juga printer 3D yang dapat dengan cepat menghasilkan sampel cetakan atau sisipan kompleks, secara signifikan memperpendek siklus R&D.

Tetapi tidak peduli seberapa bagus peralatannya, itu tidak dapat dilakukan tanpa operasi manusia. Semua pekerja teknis di perusahaan adalah penguasa berpengalaman dengan pengalaman bertahun -tahun. Banyak dari mereka telah bekerja di sini selama lebih dari satu dekade. Mereka tidak hanya terbiasa dengan pengoperasian berbagai perangkat, tetapi juga dapat menemukan beberapa masalah halus dengan pengalaman mereka. Misalnya, ketika memoles rongga cetakan, tuan yang berpengalaman dapat menilai dengan menyentuh apakah permukaannya halus dan bebas dari goresan. Ini adalah sesuatu yang inspeksi mesin terkadang tidak dapat diganti.

Selama pemrosesan, kami akan melakukan inspeksi konstan. Kami mengukur dimensi sekali setelah setiap prosedur selesai untuk memastikan tidak ada kesalahan. Akhirnya, rakitan dan debugging secara keseluruhan harus dilakukan untuk melihat apakah cetakan dapat dibuka dan ditutup dengan lancar, jika bagian dapat dikeluarkan dengan lancar, dan jika sistem pendingin dapat bekerja secara normal. Supervisor Chen dari departemen produksi mengatakan. Hanya ketika semua indikator memenuhi syarat, cetakan dapat dilepaskan dari pabrik.

Processing Equipment_taizhou Jiefeng Mold Co., Ltd. (jfmoulds.com)

3 、 Ikuti tuntutan pasar dengan cermat dan buka "keterampilan baru" untuk cetakan

As the requirements for plastic products in all walks of life are getting higher and higher, injection molds are also constantly upgrading. We did not stop at the production of traditional molds. Instead, in response to market demands, we continuously developed new technologies and unlocked many "new skills" in molds.

Two-color mold: Making plastic parts "Two colors in one"

Have you ever seen such plastic parts: like mobile phone cases, which are black on the outside and red on the inside; Or children's water cups, with a blue body and a white lid. Many of these "two-color" parts are produced using two-color molds.

The special feature of the two-color mold lies in that it has two cavities, allowing two different colors or materials of plastic to be injected successively, enabling the production of two-color parts in one molding process. Compared with the traditional method of "making one part first and then gluing another", using two-color molds for production is more efficient, the parts are more stable and the appearance is more beautiful.

Since the company began to develop two-color molds, it initially encountered many difficulties. For instance, the fusion points of two types of plastics are prone to burrs or the colors may mix together. The technical team conducted repeated experiments, adjusted the injection time and temperature of the two types of plastics, and optimized the cavity structure of the mold. Finally, they overcame these difficulties. Nowadays, the two-color molds they produce have been widely applied in fields such as electronics, automobiles, and daily necessities, and are highly favored by customers.

Multi-chamber mold: It can produce multiple parts at one time

For some small parts, such as bottle caps, buttons, and the shells of electronic components, the demand is large and the production batch is high. If a single-cavity mold is used, only one part can be made at a time, which is too inefficient. At this point, multi-cavity molds come in handy.

A multi-cavity mold is like a "multiple birth" mold, with multiple identical cavities, allowing for the production of multiple parts with a single injection. For instance, the molds for manufacturing bottle caps can have 32 or even 64 cavities, enabling the production of dozens or even hundreds of bottle caps in just one minute, which significantly enhances production efficiency.

However, the design and processing of multi-cavity molds are not simple. Because it is necessary to ensure that the dimensions of each cavity are exactly the same; otherwise, the produced parts will have differences. When designing multi-cavity molds, the company's technical team pays special attention to the distribution of the feed ports to ensure that the plastic can flow evenly into each cavity. During processing, each cavity will also be inspected separately to ensure consistent accuracy. Nowadays, the multi-cavity molds they produce have been widely applied in packaging, daily necessities and other industries, helping customers significantly reduce production costs.

4、 not only "making molds", but also "providing services"

What they sell is not just a set of molds, but a complete solution. From the moment the customer puts forward their requirements, to the delivery and use of the mold, and then to the subsequent maintenance and upkeep, they will be fully involved throughout the process, providing considerate services.

Preliminary communication: Thoroughly understand the requirements

Many customers, although they know what kind of products they need, are not clear about the specific requirements for molds. At this point, the company's business personnel and technical staff will communicate with the clients together and help them sort out their demands. For instance, when a customer says, "I want a plastic box," they will further ask: How big is the box? What to put in? Does it need to be heat-resistant? What kind of plastic are you going to use for it? What is the production batch size? Based on this information, they will offer suggestions to customers, such as what material of mold is more suitable and what structure is designed to be more convenient for production.

Sometimes the customers' ideas do not quite align with the actual production situation. We will promptly point them out and help them optimize. For instance, if a customer wants to make a part with a very complex shape and it is difficult to produce it with traditional molds, we suggest that he make a slight modification to the structure. This way, it won't affect the usage and can also reduce the mold cost and production difficulty. Manager Wang from the Business Department said.

Mold trial service: Ensuring "one-time success"

After the mold is completed, the company will conduct a trial mold first. Mold testing involves installing a mold onto an injection molding machine, injecting plastic, and checking whether the produced parts meet the requirements. If problems are found, such as incorrect dimensions or surface defects, the mold will be adjusted in a timely manner until the trial mold is qualified.

When conducting mold trials, they will invite customers to be present to observe the mold trial process together and record the data. If the customer is not available in person, they will send the video of the mold trial and samples to the customer for confirmation. Only when the customer is satisfied will the mold be finally delivered.

After-sales maintenance: Extending the lifespan of molds

During the use of molds, it is inevitable that some minor problems will occur, such as wear of parts and scratches on the cavity. To ensure the long-term stable operation of the molds, the company offers after-sales maintenance services. Customers can contact them at any time to explain the problems with the molds, and technicians will provide solutions based on the situation.

In addition, the company will also visit customers regularly to understand the usage of the molds and remind them to pay attention to maintenance, such as cleaning the molds regularly, applying lubricating oil, and inspecting vulnerable parts, etc. Many customers have said that buying our molds is worry-free because there is a guarantee in the future.

5、 Looking to the future, seek development through innovation

Nowadays, the injection mold industry is developing towards high precision, high efficiency and intelligence. We are also actively planning for the future and constantly exploring new technologies and models.

They are researching 3D printing mold technology. The processing cycle of traditional molds is long. It may take several months to complete a complex mold. However, 3D printing can quickly produce the cavity and inserts of molds, significantly shortening the research and development cycle. At present, they have produced some simple mold samples using 3D printing technology, and the results are quite good.

Meanwhile, the company is also promoting intelligent production. They plan to introduce Internet of Things (iot) technology, install sensors on the molds, and monitor data such as the temperature, pressure, and opening and closing times of the molds in real time. By analyzing these data through computers, they can predict possible problems with the molds in advance, carry out timely maintenance, and reduce downtime.

Although the injection mold industry is a traditional one, it also needs continuous innovation. Only by keeping up with The Times can one avoid being eliminated by the market. Mr. Li said. In the future, they hope to achieve greater breakthroughs in fields such as precision molds and environmentally friendly material molds, provide customers with higher-quality products and services, and become a benchmark enterprise in the industry.

Conclusion

From a small workshop to a professional injection mold manufacturer, the company's development path is a microcosm of the numerous small and medium-sized manufacturing enterprises in China. They have no earth-shattering feats, but they have always adhered to the concept of "quality first, service supreme", polishing precision in the millimeter and pursuing perfection in the details. It is precisely this dedication and perseverance that have enabled them to move forward steadily in the fierce market competition, and have also allowed us to witness the resilience and vitality of China's manufacturing industry.

In the days to come, with the continuous advancement of technology and the constant upgrading of market demands, we believe that we will continue to focus on innovation, provide high-quality injection mold solutions for more industries, and write a new chapter for them.

Informasi terkait

Kumpulan proses manufaktur cetakan, standar, proses, dan kasus.

2025-06-19

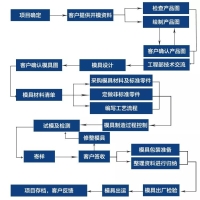

Grafik aliran proses adalah sebagai berikut: semua jenis alat dan produk digunakan di Anda...

Bagian standar cetakan

2025-07-24

Bagian standar cetakan1 cetakan frameprefrikasi rakitan dasar cetakan standar o ...

Kontrol pendinginan cetakan

2025-07-23

Kontrol pendinginan cetakan1. Pipa Pendinginan Fungsi pipa pendingin adalah ...

Teknologi gerbang cetakan injeksi

2025-07-23

Teknologi gerbang cetakan injeksi Systemauto mould_taizhou jiefeng cetakan co., ...

Menjelajahi cetakan injeksi: dasar presisi manufaktur industri

2025-07-11

Menjelajahi cetakan injeksi: dasar presisi manufaktur industri...

Jenis Demolding dari Cetakan Dua Piring

2025-07-22

Jenis Demolding dari dua cetakan piring1.1 bagian yang dicetak injeksi tanpa ...