Cetakan injeksi: dasar presisi dan mesin inovasi manufaktur industri

Cetakan injeksi: dasar presisi dan mesin inovasi manufaktur industri

Dalam peta luas sistem industri modern, cetakan injeksi seperti "pabrik di belakang layar" yang beroperasi dengan tepat. Meskipun mereka jarang muncul di mata publik, mereka diam -diam membentuk setiap aspek kehidupan kita dengan kemampuan cetakan mereka yang luar biasa. Dari selubung ponsel yang digunakan setiap hari dan aksesori alat rumah hingga suku cadang otomotif dan komponen presisi di bidang kedirgantaraan, cetakan injeksi, dengan karakteristik produksi yang efisien dan tepat, telah menjadi bahan dan produk yang menghubungkan tautan utama, mempromosikan kemajuan terus menerus dari manufaktur industri.

I. Lintasan pengembangan cetakan injeksi: dari prototipe hingga pembuatan presisi

Sejarah pengembangan cetakan injeksi adalah sejarah evolusi teknologi inovasi yang berkelanjutan, terkait erat dengan evolusi ilmu material, manufaktur mekanis dan tuntutan industri. Pada pertengahan abad ke -19, penemuan seluloid menandai awal usia plastik, dan peralatan cetakan injeksi dini muncul. Meskipun memiliki struktur sederhana dan hanya dapat dioperasikan secara manual untuk membentuk produk sederhana, upaya perintis ini meletakkan dasar untuk pengembangan teknologi cetakan injeksi selanjutnya. Pada awal abad ke -20, aplikasi komersial resin fenolik mendorong cetakan injeksi ke tahap produksi industri. Peningkatan Hans Becker dan James Hendry untuk mesin cetakan injeksi, terutama penemuan mesin cetakan injeksi sekrup, memungkinkan peleburan yang efisien, kompresi dan injeksi plastik, secara signifikan meningkatkan efisiensi produksi dan stabilitas kualitas produk.

Selama Perang Dunia II, tuntutan militer mendorong iterasi cepat teknologi cetakan injeksi. Plastik, karena bobot ringan dan kemudahan pemrosesan, banyak digunakan dalam pembuatan peralatan militer. Setelah perang, dengan pengembangan yang kuat dari pasar Barang Konsumen, cetakan injeksi telah banyak diterapkan dalam kebutuhan sehari -hari, mainan, suku cadang mobil, dan bidang lainnya. Pada 1960-an dan 1970-an, munculnya teknologi canggih seperti cetakan injeksi multi-warna dan cetakan injeksi yang dibantu gas memungkinkan cetakan injeksi untuk menghasilkan produk yang lebih kompleks dan multi-fungsional. Pada 1980 -an, integrasi teknologi kontrol komputer memungkinkan regulasi parameter yang tepat dalam proses cetakan injeksi, menghasilkan lompatan kualitatif dalam akurasi pemrosesan dan efisiensi produksi cetakan injeksi. Memasuki abad ke -21, gelombang Industri 4.0 telah mendorong cetakan injeksi menuju kecerdasan dan otomatisasi. Penerapan teknologi mutakhir seperti Internet of Things, data besar, dan kecerdasan buatan telah memungkinkan pemantauan waktu nyata dari proses produksi, prediksi kesalahan, dan penyesuaian otomatis. Cetakan injeksi secara resmi memasuki era baru manufaktur cerdas.

Processing Equipment_taizhou Jiefeng Mold Co., Ltd. (jfmoulds.com)

Ii. Analisis proses cetakan injeksi: Proses kelahiran produk yang tepat

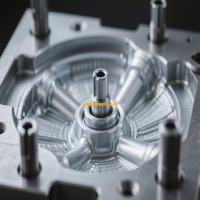

1. Pencetakan injeksi adalah proses yang kompleks mengintegrasikan mekanika, termologi, dan ilmu material. Melalui kerja sama yang erat antara mesin cetakan injeksi dan cetakan injeksi, ia mengubah partikel plastik menjadi produk plastik dengan bentuk dan sifat tertentu. Proses ini terutama mencakup lima langkah utama: penutupan cetakan, cetakan injeksi, penahanan tekanan, pendinginan dan pembukaan dan pengusiran cetakan. Setiap langkah memiliki dampak signifikan pada kualitas produk akhir dan efisiensi produksi.

2. Penutupan cetakan adalah langkah awal cetakan injeksi. Mekanisme penutupan cetakan dari mesin cetakan injeksi menggerakkan cetakan bergerak untuk bergerak dengan cepat ke arah cetakan tetap. Ketika keduanya saling mendekati, mereka melambat dan tutup perlahan sampai mereka benar -benar dipatuhi. Selama proses penutupan cetakan, sistem pemandu memainkan peran penting, memastikan bahwa cetakan yang bergerak dan cetakan tetap secara akurat selaras. Sementara itu, gaya penutupan secara bertahap meningkat, secara rapat mengunci cetakan untuk menahan tekanan tinggi yang dihasilkan oleh injeksi pencairan plastik selama proses cetakan injeksi. Besarnya gaya penjepit disesuaikan berdasarkan faktor -faktor seperti ukuran cetakan, bentuk dan ketebalan dinding produk plastik, dan umumnya antara puluhan ton dan ribuan ton. Misalnya, untuk cetakan injeksi yang digunakan dalam produksi bumper otomotif besar, gaya penjepit biasanya perlu mencapai 1.000 hingga 2.000 ton untuk memastikan penyegelan dan stabilitas cetakan selama proses injeksi.

3. Cetakan injeksi adalah proses di mana pelet plastik dipanaskan dan dilebur dalam tong mesin cetakan injeksi, dan kemudian disuntikkan ke rongga cetakan pada kecepatan tinggi dan tekanan tinggi melalui rotasi dan dorongan sekrup. Selama tahap cetakan injeksi, parameter seperti tekanan injeksi, kecepatan injeksi dan volume injeksi perlu dikontrol secara tepat. Tekanan injeksi disesuaikan sesuai dengan bentuk, ukuran produk plastik dan karakteristik bahan plastik, umumnya berkisar antara 50 hingga 200mpa. Kecepatan cetakan injeksi mempengaruhi kecepatan pengisian dan keadaan aliran plastik yang meleleh di rongga. Untuk produk plastik berdinding tipis, cetakan injeksi berkecepatan tinggi biasanya diperlukan untuk menghindari cacat seperti injeksi pendek dan udara yang terperangkap. Kontrol volume cetakan injeksi yang tepat memastikan bahwa berat dan ukuran produk plastik memenuhi persyaratan desain. Misalnya, ketika memproduksi selongsong ponsel, kecepatan cetakan injeksi dapat mencapai puluhan milimeter per detik untuk dengan cepat mengisi rongga berdinding tipis dan memastikan kualitas cetakan casing.

4. Tekanan penahanan adalah proses di mana, setelah cetakan injeksi selesai, tekanan tertentu terus diterapkan pada plastik yang meleleh di rongga untuk mengimbangi penyusutan volume dari plastik yang meleleh selama proses pendinginan dan mencegah cacat seperti tanda penyusutan dan rongga dalam produk plastik. Tekanan penahanan biasanya lebih rendah dari tekanan injeksi dan secara bertahap berkurang saat waktu pendinginan memanjang. Pengaturan waktu holding yang wajar dan tekanan menahan sangat penting untuk memastikan akurasi dimensi dan kualitas penampilan produk plastik. Jika tekanan menahan tidak mencukupi, produk plastik rentan terhadap masalah seperti tanda penyusutan dan penyimpangan dimensi. Namun, penahanan tekanan yang berlebihan dapat menyebabkan peningkatan tekanan internal pada produk plastik, yang mengakibatkan cacat seperti deformasi dan retak. Dalam produksi aktual, perlu untuk menentukan parameter penahan tekanan optimal melalui beberapa tes dan optimasi.

5. Proses pendinginan berjalan melalui seluruh siklus cetakan injeksi. Dari saat lelehan plastik disuntikkan ke dalam rongga, sistem pendingin mulai bekerja. Melalui sirkulasi pendingin, ia menghilangkan panas dari cetakan dan produk plastik, secara bertahap mendinginkan dan memperkuat plastik yang meleleh untuk membentuk produk plastik dengan kekuatan dan bentuk tertentu. Panjang waktu pendinginan terutama tergantung pada ketebalan dinding produk plastik, sifat termal dari bahan plastik, dan efisiensi pendinginan cetakan. Secara umum, semakin tebal ketebalan dinding, semakin lama waktu pendinginan. Bahan plastik dengan konduktivitas termal yang baik memiliki waktu pendinginan yang relatif singkat. Misalnya, untuk produk plastik biasa dengan ketebalan dinding 3 hingga 5mm, waktu pendinginan biasanya antara 10 dan 30 detik. Untuk selongsong produk elektronik dengan dinding yang lebih tipis, waktu pendinginan dapat dipersingkat menjadi 5 hingga 10 detik. Untuk meningkatkan efisiensi pendinginan, selain mengoptimalkan desain sistem pendingin, beberapa teknologi pendingin bantu juga dapat diadopsi, seperti pendinginan udara dan pendinginan cair.

6. Pengusiran jamur adalah langkah terakhir dari cetakan injeksi. Ketika produk plastik mendingin sampai batas tertentu dan memperoleh kekuatan dan kekakuan yang cukup, mekanisme pembukaan cetakan dari mesin cetakan injeksi mendorong cetakan yang bergerak untuk memisahkan dari cetakan tetap, dan kemudian sistem ejeksi mulai bekerja, mengeluarkan produk plastik dari rongga cetakan. Selama proses pembukaan cetakan, perlu untuk mengontrol kecepatan pembukaan cetakan dan stroke cetakan untuk menghindari kerusakan pada produk plastik karena pembukaan cetakan yang terlalu cepat atau kegagalan ejeksi dengan lancar karena stroke cetakan yang tidak mencukupi. Gaya ejeksi dan kecepatan ejeksi dari sistem ejeksi juga perlu disesuaikan secara wajar sesuai dengan bentuk, struktur dan ukuran produk plastik untuk memastikan bahwa produk plastik dapat dengan lancar dan mantap dihilangkan dari cetakan. Setelah dikeluarkan, produk plastik melalui proses selanjutnya seperti pemangkasan, penggilingan dan perakitan untuk menjadi produk akhir.

Proses_taizhou Jiefeng Cetakan Co., Ltd. (jfmoulds.com)

Aku aku aku. Inovasi mutakhir dalam cetakan injeksi: Gelombang perubahan yang didorong oleh teknologi

Dengan latar belakang transformasi industri manufaktur global yang dipercepat menuju kecerdasan, kehijauan dan personalisasi, industri cetakan injeksi sekarang menghadapi peluang dan tantangan yang belum pernah terjadi sebelumnya untuk inovasi. Munculnya dan penerapan serangkaian teknologi mutakhir telah menyuntikkan vitalitas baru ke dalam pengembangan cetakan injeksi, mempromosikan perubahan mendalam dalam konsep desain mereka, proses manufaktur, model produksi dan aspek lainnya.

Pengembangan desain digital dan teknologi simulasi telah membuat proses desain cetakan injeksi lebih efisien dan tepat. Dengan bantuan perangkat lunak Computer-Aided Design (CAD) dan Computer-Aided Engineering (CAE), desainer dapat melakukan pemodelan tiga dimensi dan desain optimisasi struktur cetakan, sistem runner, sistem pendingin, dll. Dalam lingkungan virtual. Dengan mensimulasikan dan menganalisis fenomena fisik seperti aliran plastik, distribusi suhu, dan perubahan tekanan selama proses pencetakan injeksi, mereka dapat memprediksi cacat produk potensial sebelumnya. Seperti tembakan pendek, tanda las, tanda penyusutan, dll., Dan rencana desain disesuaikan tepat waktu untuk menghindari masalah dalam proses pembuatan yang sebenarnya, sehingga secara signifikan memperpendek siklus desain dan biaya pengembangan cetakan. Misalnya, melalui analisis simulasi CAE, tata letak sistem runner dan posisi gerbang dapat dioptimalkan untuk memastikan pengisian yang seragam dari plastik meleleh di rongga dan mengurangi cacat cetakan. Sistem pendingin juga dapat disimulasikan dan dioptimalkan untuk meningkatkan efisiensi pendinginan dan mempersingkat siklus pencetakan.

Penerapan teknologi aditif manufaktur (pencetakan 3D) di bidang manufaktur cetakan injeksi telah membawa perubahan revolusioner pada manufaktur cetakan. Teknologi pencetakan 3D dapat secara langsung memproduksi komponen cetakan berbentuk kompleks berdasarkan model tiga dimensi berdasarkan akumulasi material lapisan demi lapis, tanpa perlu alat, perlengkapan, dan cetakan dalam teknik pemrosesan tradisional. Ini secara signifikan memperpendek siklus manufaktur cetakan dan mengurangi biaya produksi. Sementara itu, teknologi pencetakan 3D juga dapat mencapai desain ringan struktur cetakan dan pembuatan saluran air pendingin konformal, meningkatkan kinerja dan masa pakai cetakan. Misalnya, cetakan injeksi yang diproduksi oleh teknologi pencetakan 3D dapat dirancang dengan struktur internal yang kompleks, mengurangi berat cetakan dan menurunkan konsumsi energi mesin cetakan injeksi. Saluran air pendingin konformal dapat lebih sesuai dengan permukaan rongga cetakan, mencapai pendinginan yang lebih seragam dan efisien, dan meningkatkan kualitas produk dan efisiensi produksi.

Integrasi teknologi cerdas dan otomatis telah memungkinkan produksi cetakan injeksi untuk bergerak menuju manufaktur cerdas. Cetakan cerdas mencapai pemantauan real-time, prediksi kesalahan dan penyesuaian otomatis dari proses cetakan injeksi dengan mengintegrasikan sensor, sistem akuisisi data dan algoritma kecerdasan buatan. Sensor dapat memantau parameter seperti suhu, tekanan dan getaran cetakan secara real time. Sistem akuisisi data mentransmisikan data ini ke sistem kontrol. Melalui algoritma kecerdasan buatan, data dianalisis dan diproses untuk memprediksi kemungkinan kesalahan cetakan dan segera mengeluarkan sinyal peringatan dini untuk memandu operator dalam pemeliharaan dan penyesuaian. Sementara itu, penerapan jalur produksi otomatis telah memungkinkan produksi sepenuhnya otomatis dari pemberian bahan baku, cetakan injeksi, penghapusan produk untuk pasca pemrosesan, mengurangi intervensi manual dan meningkatkan efisiensi produksi serta stabilitas kualitas produk. Misalnya, beberapa lokakarya cetakan injeksi lanjutan menggunakan robot untuk pemuatan dan pembongkaran cetakan, penyortiran dan pengemasan produk, mencapai produksi 24 jam tanpa gangguan dan secara signifikan meningkatkan efisiensi dan kapasitas produksi.

Iv. Prospek industri untuk cetakan injeksi: peluang dan tantangan hidup berdampingan

Industri cetakan injeksi akan terus memainkan peran penting dalam gelombang transformasi manufaktur global, merangkul lebih banyak peluang pengembangan, tetapi pada saat yang sama, ia juga menghadapi banyak tantangan.

Dengan perkembangan cepat industri yang muncul seperti komunikasi 5G, kecerdasan buatan, Internet of Things, dan kendaraan energi baru, permintaan untuk cetakan injeksi akan terus tumbuh, dan persyaratan yang lebih tinggi akan diajukan untuk presisi, kinerja, kompleksitas dan siklus manufaktur cetakan. Misalnya, komponen plastik miniatur dan berkinerja tinggi dalam peralatan komunikasi 5G, serta selubung baterai, bagian interior, dan komponen struktural ringan pada kendaraan energi baru, semuanya membutuhkan cetakan injeksi presisi tinggi dan kinerja tinggi untuk produksi. Perusahaan cetakan injeksi perlu terus meningkatkan investasi dalam penelitian dan pengembangan teknologi, meningkatkan kemampuan inovasi dan tingkat manufaktur mereka sendiri, untuk memenuhi permintaan pengembangan industri yang sedang berkembang.

Di bawah latar belakang integrasi ekonomi global, persaingan pasar dalam industri cetakan injeksi akan menjadi lebih intens. Di satu sisi, perusahaan cetakan injeksi domestik perlu menghadapi tekanan kompetitif dari perusahaan yang terkenal secara internasional, yang memiliki keunggulan yang jelas dalam teknologi, merek, manajemen, dan aspek lainnya. Di sisi lain, karena biaya tenaga kerja domestik dan biaya bahan baku meningkat, keuntungan biaya perusahaan cetakan injeksi domestik secara bertahap melemah. Perusahaan cetakan injeksi perlu memperkuat konstruksi daya saing inti mereka. Melalui inovasi teknologi, inovasi manajemen, pembangunan merek, dan cara lain, mereka dapat meningkatkan kualitas produk dan efisiensi produksi, mengurangi biaya produksi, dan meningkatkan daya saing pasar perusahaan.

Kekurangan bakat adalah faktor penting yang membatasi pengembangan industri cetakan injeksi. Industri cetakan injeksi adalah industri intensif teknologi yang membutuhkan sejumlah besar profesional yang menguasai desain canggih, teknologi manufaktur, dan pengalaman manajemen. Namun, saat ini, sistem budidaya bakat dalam industri ini masih belum sempurna, dan fenomena kehilangan bakat agak serius, yang membuat perusahaan menghadapi kesulitan dalam inovasi teknologi, manajemen produksi dan aspek -aspek lainnya. Perusahaan cetakan injeksi perlu meningkatkan kerja sama dengan universitas dan lembaga penelitian, membangun sistem budidaya bakat yang lengkap, menarik dan mempertahankan bakat yang luar biasa, dan memberikan jaminan bakat untuk pengembangan perusahaan.

Cetakan injeksi, sebagai fondasi yang tepat dan mesin inovatif manufaktur industri, telah membuat kemajuan luar biasa selama beberapa dekade terakhir dan telah memberikan kontribusi yang signifikan terhadap kemajuan manufaktur global. Ke depan, dengan kemajuan teknologi yang berkelanjutan dan perubahan terus -menerus dalam permintaan pasar, industri cetakan injeksi akan terus terus maju melalui inovasi, memberikan dukungan yang kuat untuk pengembangan berbagai industri dengan cara yang lebih efisien, tepat, cerdas, dan hijau, dan membentuk kehidupan masa depan yang lebih baik.

Informasi terkait

Tentukan modis baru untuk industri cetakan injeksi melalui terobosan teknologi dan rekonstruksi Ekologis

2025-07-04

Tentukan modis baru untuk industri cetakan injeksi melalui brea teknologi...

Kunci cetakan produk plastik

2025-07-21

Kunci Produk Plastik MoldingBehind Dunia Produ Plastik yang Menyyangkang Saat Ini ...

Perlakuan permukaan cetakan

2025-07-26

Surface treatment of molds1. Common surface treatment processes The purpose o...

Cetakan injeksi: analisis komprehensif dari pengerjaan presisi hingga beragam aplikasi

2025-06-30

Cetakan injeksi: analisis komprehensif dari pengerjaan presisi hingga penyelam...

Desain cetakan khusus

2025-07-24

Cetakan cetakan khusus1 cetakan bertumpuk cetakan bertumpuk secara bersamaan menghasilkan suntikan ...

Teknologi gerbang cetakan injeksi

2025-07-23

Teknologi gerbang cetakan injeksi Systemauto mould_taizhou jiefeng cetakan co., ...