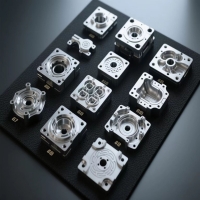

Beberapa desain cetakan

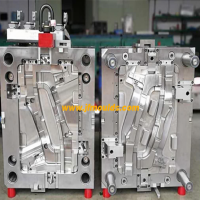

Banyakdesain cetakan

Proses pelabelan dalam bentuk

Produk kemasan plastik berdinding tipis dan kartu debit adalah bidang aplikasi utama dari teknologi in-mold labeling (IML). Produksi bagian-bagian cetakan injeksi pelabelan diselesaikan dalam satu langkah dengan menempatkan film yang telah dicetak di cetakan.

Dalam proses pelabelan dalam bentuk, label dekoratif pra-pukulan ditempatkan di rongga cetakan untuk injeksi punggung (mis., Plastik disuntikkan dari sisi cetakan yang digerakkan-catatan penerjemah). Label disediakan dari pustaka label ke rongga cetakan dengan tangan mekanis. Label-labelnya dihapuskan oleh gripper tangan mekanis dan difiksasi dalam rongga cetakan dengan vakum atau cara elektrostatik.

Suhu tinggi yang disebabkan oleh gesekan pada inlet lem dapat merusak label. Oleh karena itu, desain cetakan harus mempertimbangkan pemilihan sistem katup jarum yang sesuai. Label perlu memiliki tingkat kekerasan tertentu untuk memfasilitasi genggaman yang stabil.

Mould_Taizhou jiifeng Mould Co.,Ltd. (jfmoulds.com)

2. Proses cetakan injeksi kaskade

Dalam cetakan injeksi kaskade, gerbang pelari panas diisi langkah demi langkah satu demi satu.

Teknologi ini berlaku untuk situasi di mana jalur aliran plastik panjang atau plastik viskositas tinggi perlu diproses.

Jalur aliran plastik dibagi menjadi beberapa bagian, yang masing -masing disuntikkan oleh nozzle hot runner tipe katup jarum. Dalam cetakan injeksi kaskade, beberapa nozel pelari panas tidak menyuntikkan secara bersamaan tetapi terbuka dan menutup satu demi satu secara berurutan. Pengisian bagian cetakan injeksi juga dilakukan dalam beberapa bagian.

Bahan baku terus mengalir sampai bagian cetakan injeksi terisi penuh. Tekanan penahanan dimulai dan dimuat secara merata ke setiap nozzle.

Ketebalan dinding produk di sepanjang jalur aliran plastik dan indeks leleh (MFI) plastik menentukan besarnya tekanan di dalam cetakan. Mengalikan tekanan ini dengan luas bagian cetakan injeksi dapat menghitung gaya penjepit yang diperlukan (lihat tegangan cetakan di Bagian 1.4). Dari sini, dapat disimpulkan bahwa gaya penjepit mesin selalu sama dengan ketegangan produk yang diharapkan.

Molding injeksi Cascade sebagian besar digunakan dalam pembuatan produk otomotif. Produk khas termasuk bumper dan frame ekor. Molding injeksi Cascade tidak cocok untuk memproduksi produk optik karena tanda switching tekanan rentan muncul pada produk.

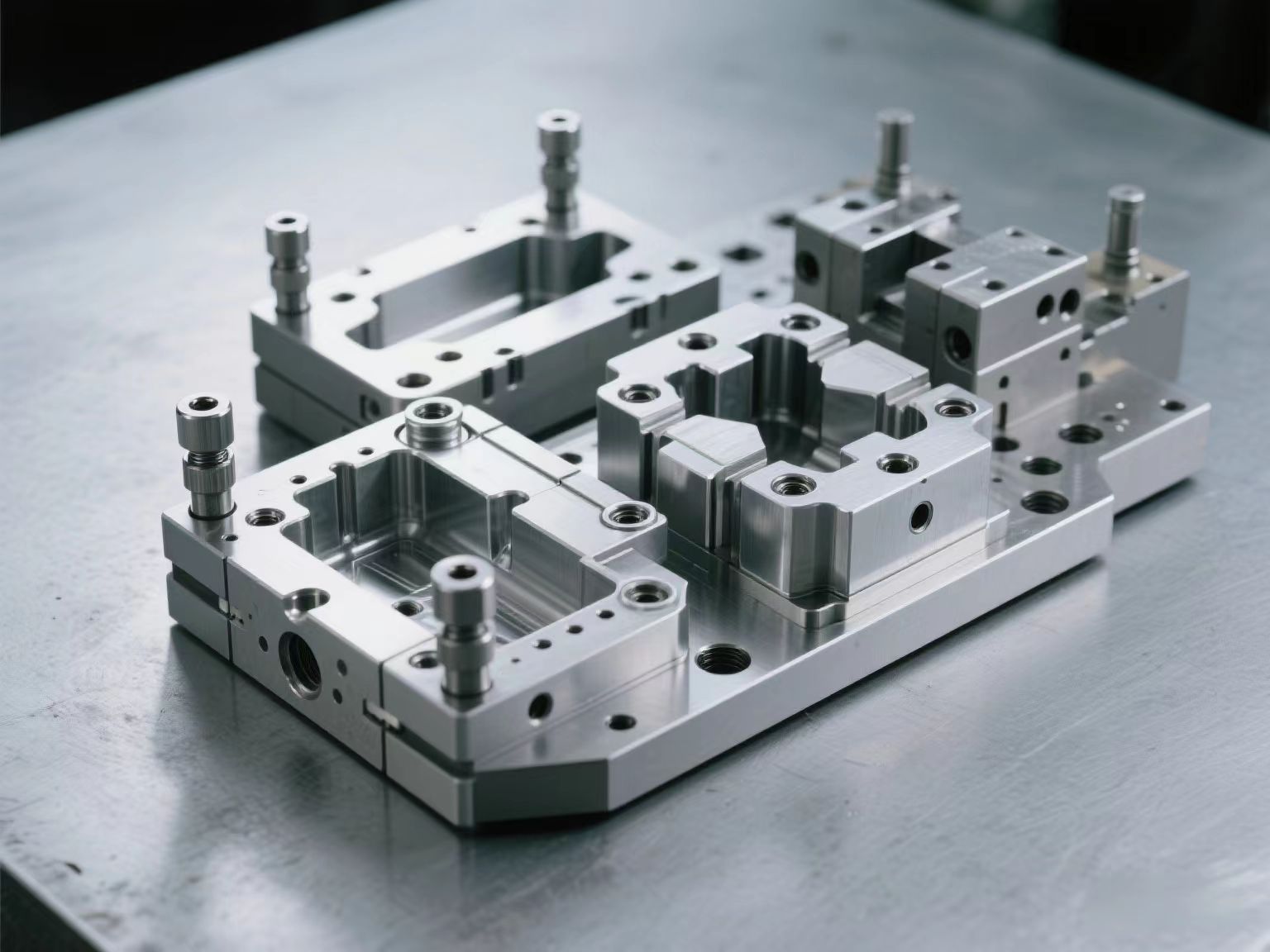

Komoditas mould_taichu jiifeng Mould Co.,Ltd. (jfmoulds.com)

3. Teknologi Core Injeksi Inti Fusion

Produk dengan bentuk geometris berongga dan kompleks dapat diproduksi oleh teknologi peleburan inti, dalam hal ini inti cetakan tidak lagi ditarik oleh api geser.

Dalam metode ini, inti, yang merupakan rongga bagian dalam dari bagian cetakan injeksi, adalah die-cast dari paduan bor. Inti ini ditempatkan ke dalam cetakan untuk cetakan injeksi.

Jika inti yang dibungkus dengan bahan plastik dan terletak di dalam bagian cetakan injeksi perlu dihilangkan, bagian cetakan injeksi dapat direndam dalam air panas pada 80 ° C karena titik leleh paduan adalah 70 ℃, inti segera meleleh.

Paduan cair membentuk manik -manik di bagian bawah tangki air dan dapat digunakan kembali sebagai jenis inti baru yang pernah dikeringkan. Karena permukaan paduan rahasia bersih dan halus selama casting die, bagian dalam bagian cetakan injeksi juga terlihat seukuran seolah-olah telah dipoles.

Sebagai alternatif dari metode peleburan inti, cangkang atas dan bawah dapat dicetak terlebih dahulu, dan kemudian dilem atau dilas bersama. Ini adalah solusi yang lebih ekonomis.

Salah satu aplikasi utama dari metode peleburan inti adalah intake manifold dalam industri otomotif, komponen pengiriman air dan bensin untuk kendaraan penumpang, serta selongsong pompa, dayung, dan produk kamar mandi.

4. Menurut definisi Stuttgart Institute for Precision Engineering Design and Production di Jerman, ada perbedaan antara bagian-bagian yang dicetak injeksi dan komponen struktur mikro.

Bagian Mikrostruktur

Bagian struktur mikro adalah komponen yang dicetak injeksi dengan dimensi normal, tetapi mereka memiliki area mikrostruktur satu sisi atau dua sisi, dan berat keseluruhannya hanya beberapa gram. Yang paling terkenal adalah data CD dan DVD

Media penyimpanan.

5.injection molded parts

There are millimeter levels. The injection weight of such a tiny cavity of a microinjection molded part is at the milligram level, and its size is almost impossible to be processed by traditional methods, such as milling or electro-corrosion processing (EDM). The cavity can only be processed by electroplating or etching, especially suitable for the processing of X-ray LIGA technology (plate electroplating method).

The temperature of plastic materials and molds has a decisive influence on the quality of micro-injection molded products. The mold needs to be heated by an additional heater. After injection molding is completed, the cavity cools to the demolding temperature. This process is called variable temperature process control. Another important criterion for producing high-quality products is that the cavity has good venting during the injection molding process. If this cannot be guaranteed, the material will be scorched and black spots will form.

Micro-injection molded parts are particularly suitable for the watch industry, communication technology, medical and biotechnology, as well as sensor technology fields.

Informasi terkait

Cetakan multi-komponen

2025-07-25

Cetakan injeksi multi-komponen multi-komponen (juga dikenal sebagai multi-co ...

Menjelajahi siklus hidup penuh cetakan injeksi dan gagasan di terobosan industri

2025-07-15

Menjelajahi siklus hidup penuh cetakan injeksi dan pemikiran tentang kerusakan industri...

Penyebab dan solusi penyok pada produk cetakan injeksi, produk jadi yang tidak lengkap, dan flash pada produk

2025-07-29

Penyebab dan solusi penyok pada produk cetakan injeksi, finis yang tidak lengkap ...

Fokus pada kualitas dan menumbuhkan inovasi yang mendalam

2025-07-05

Fokus pada kualitas dan menumbuhkan inovasi dalam kehidupan sehari-hari, dari mobi...

Pengaturan suhu cetakan injeksi dan parameter waktu

2025-07-27

Pengaturan suhu cetakan injeksi dan parameter waktu1. Pengaturan Te ...

NowOn nama industri manufaktur presisi cetak penyihir

2025-06-29

NowOn nama industri manufaktur presisi molding magician hari ini...