Tentukan modis baru untuk industri cetakan injeksi melalui terobosan teknologi dan rekonstruksi Ekologis

Tentukan modis baru untuk industri cetakan injeksi melalui terobosan teknologi dan rekonstruksi Ekologis

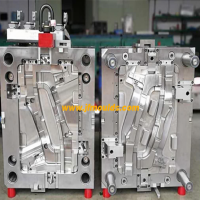

Dalam gelombang transformasi cerdas dalam manufaktur, cetakan injeksi, sebagai pembawa inti yang menghubungkan kreativitas desain dan produksi massa industri, sedang mengalami transformasi mendalam dari "pembuatan alat" ke "penciptaan nilai". Telah sangat terlibat dalam industri selama lebih dari dua dekade, ia telah membangun daya saing yang unik dalam dimensi seperti pembuatan presisi, produksi hijau, dan integrasi lintas batas dengan mengemudi dengan roda ganda "Iterasi Teknologi + Kolaborasi Ekologis". Jalur eksplorasi telah memberikan perspektif baru bagi industri untuk menerobos.

Produsen aksesori crossbeam radiator mobil di Tiongkok (jfmoulds.com)

I. Terobosan Teknologi: Revolusi Manufaktur dari "Pengalaman Bergantung" hingga "Data Data"

Industri cetakan injeksi telah lama terganggu oleh titik-titik nyeri "biaya percobaan dan kesalahan tinggi dan siklus pengiriman yang panjang". Di bawah model tradisional, desain cetakan bergantung pada akumulasi pengalaman insinyur. Cetakan yang kompleks sering membutuhkan 3 hingga 5 uji coba cetakan dan penyesuaian dari desain ke produksi massal, dan tahap uji coba cetakan saja mengkonsumsi beberapa ton bahan baku. Dengan membangun sistem teknologi "Optimasi AI Digital Twin +AI", masalah keras kepala di industri ini dapat diubah menjadi keuntungan inti.

1.1 Sistem Twin Digital Proses Lengkap: Mengaktifkan Cetakan untuk "Pratinjau" siklus hidup mereka di dunia virtual

"Platform Kembar Digital Aliran Mold" yang dikembangkan secara independen oleh perusahaan telah melanggar batasan perangkat lunak simulasi tradisional yang hanya dapat menganalisis satu tautan, mencapai pemetaan digital proses penuh dari pemodelan 3D produk, simulasi aliran material untuk prediksi kehidupan layanan cetakan. Platform ini mengintegrasikan lebih dari 5.000 set data produksi cetakan yang terakumulasi dalam dekade terakhir, membentuk basis data karakteristik yang mencakup 32 jenis plastik teknik dan 18 jenis baja cetakan. Ini dapat secara akurat mensimulasikan keadaan aliran perekat cair di bawah parameter suhu dan tekanan yang berbeda.

Untuk cetakan cangkang baterai kendaraan energi baru, skema desain tradisional mengabaikan efek kopling antara sirkuit air pendingin dan jalur leleh, yang mengakibatkan cacat penyusutan lokal selama pengujian cetakan. Melalui Digital Twin Platform, insinyur menguji tujuh skema tata letak Waterway di lingkungan virtual. Simulasi menunjukkan bahwa "jalur air pengalihan spiral" dapat menjaga perbedaan suhu rongga dalam ± 2 ℃. Akhirnya, uji coba cetakan berhasil dalam satu perjalanan, mengurangi siklus pengembangan dari 45 hari menjadi 28 hari dan menurunkan kerugian material sebesar 62%.

1.2 AI Algoritma Optimasi Adaptif: Menganut Cetakan Dengan Kemampuan "Evolusi Mandiri"

Pada tahap optimisasi struktur cetakan, perusahaan memperkenalkan algoritma pembelajaran penguatan, memperlakukan cetakan sebagai "agen cerdas". Dengan fungsi objektif dari "memaksimalkan laju hasil dan meminimalkan konsumsi material", secara otomatis mengoptimalkan parameter kunci seperti posisi gerbang dan ukuran runner. Untuk cetakan bahan PP berdinding tipis yang biasa digunakan dalam industri medis, algoritma dapat menyelesaikan pekerjaan optimasi yang akan membawa insinyur manusia 3 hari dalam waktu 8 jam, meningkatkan akurasi kontrol toleransi dimensi produk menjadi ± 0,005mm dan memenuhi standar sertifikasi tingkat medis.

Yang lebih patut dicatat adalah bahwa algoritma ini memiliki kemampuan "pembelajaran transfer". Saat mengembangkan cetakan cangkang stasiun dasar 5G untuk industri elektronik konsumen, sistem secara otomatis menggunakan pengalaman optimisasi cetakan produk 3C sebelumnya, dikombinasikan dengan persyaratan disipasi panas dari cangkang stasiun pangkalan, dan secara inovatif merancang "klien lightscomb" yang menguatkan klien, yang meningkatkan daya dampak klien, yang meningkatkan bobotnya.

1.3 Laboratorium Aplikasi Bahan Baru: Mendefinisikan ulang batas kehidupan cetakan

Kehidupan layanan cetakan adalah indikator inti untuk mengukur kekuatan teknologi suatu perusahaan. Ketika baja cetakan tradisional digunakan untuk menangani plastik yang diperkuat yang mengandung lebih dari 30% serat kaca, sering kali lelah terlalu cepat, menghasilkan masa pakai kurang dari 100.000 siklus cetakan.

Bahan baru ini telah diverifikasi pada cetakan drum bagian dalam mesin cuci dari perusahaan alat rumah tertentu: cetakan tradisional perlu dikembalikan ke pabrik untuk perbaikan cetakan setiap 50.000 cetakan yang diproduksi, sementara cetakan yang terbuat dari baja nano-komposit memelihara biaya yang dikurangi dengan satu rongga di bawah ra0. set cetakan sebesar 40%. Saat ini, bahan ini telah diterapkan di bidang cetakan presisi tinggi seperti penutup kap mesin otomotif dan bingkai kendaraan udara tak berawak.

Ii. Rekonstruksi Ekologis: Peran lompatan dari "pemasok tunggal" ke "pusat kolaborasi industri"

Persaingan dalam industri cetakan injeksi telah lama melampaui produk itu sendiri dan berkembang menjadi kontes efisiensi rantai pasokan dan kemampuan integrasi ekologis. [Nama perusahaan cetakan injeksi] telah meningkatkan posisinya dari "produsen cetakan" menjadi "penyedia solusi manufaktur" dengan membangun sistem kolaboratif "partisipasi pelanggan yang dalam + integrasi sumber daya lintas batas".

2.1 Mekanisme penciptaan bersama pelanggan: mengubah ruang pertemuan menjadi laboratorium inovasi

Perusahaan memelopori model "kabin pengembangan bersama" di industri ini, memberikan pelanggan inti dengan workstation R&D yang berdedikasi. Perancang produk pelanggan dapat mengakses sistem desain perusahaan secara real time dan berkolaborasi secara serentak dengan insinyur cetakan. Saat mengembangkan cetakan sasis untuk robot menyapu untuk perusahaan rumah pintar tertentu, rencana desain awal klien memiliki risiko gangguan perakitan. Melalui simulasi real-time di kabin pengembangan bersama, kedua belah pihak menyelesaikan tiga putaran iterasi rencana dalam waktu dua jam, menekan siklus komunikasi asli tiga hari hingga setengah hari.

Kolaborasi mendalam ini tidak hanya tercermin dalam tahap desain tetapi juga meluas ke proses produksi. Perusahaan membuka dasbor data produksi cetakan kepada pelanggan, memungkinkan mereka untuk melihat kemajuan pemrosesan, laporan inspeksi secara real time, dan bahkan berpartisipasi dalam konfirmasi parameter proses utama. Seorang manajer proyek dari perusahaan elektronik konsumen utama berkomentar: "Kolaborasi transparan ini telah mengubah kami dari 'secara pasif menunggu pengiriman' menjadi 'berpartisipasi aktif dalam penciptaan', dan rata -rata waktu untuk memasarkan produk baru telah dikembangkan 15 hari."

2.2 Integrasi Sumber Daya Rantai Lintas Industri: Membangun Jaringan Ekologi "Cetakan +"

Menyadari bahwa cetakan injeksi adalah node utama yang menghubungkan bahan, peralatan, dan produk akhir, perusahaan memimpin dalam menetapkan "Aliansi Inovasi Industri Cetakan Injeksi", mengintegrasikan 23 pemasok material hulu, 8 produsen peralatan dan 15 perusahaan aplikasi hilir. Tiga terobosan telah dicapai melalui berbagi sumber daya dalam aliansi:

Akhir Bahan: Bahan-bahan yang dimodifikasi khusus yang dikembangkan bersama dengan perusahaan kimia tertentu, mengoptimalkan laju aliran leleh berdasarkan karakteristik cetakan berdinding tipis, dan memperpendek siklus cetakan produk sebesar 8%.

Di sisi peralatan: Bekerja sama dengan produsen alat mesin untuk menyesuaikan pusat pemesinan berkecepatan tinggi, meningkatkan efisiensi pemrosesan permukaan cermin dari rongga cetakan sebesar 30%.

Akhir Aplikasi: Menyediakan layanan paket "cetakan + massal produksi" untuk perusahaan suku cadang otomotif di dalam aliansi, memanfaatkan keunggulan manufaktur cetakan untuk memberi makan kembali ke tautan pemrosesan cetakan injeksi, dan membentuk loop tertutup "desain - pembuatan cetakan - produksi".

Model ekologis ini sangat menonjol di bidang energi baru. Saat mengembangkan cetakan shell sel untuk perusahaan baterai daya tertentu, pemasok pelari panas di dalam aliansi memberikan solusi kontrol suhu yang disesuaikan, dan perusahaan material yang dikembangkan secara khusus dimodifikasi material yang dimodifikasi dengan korosi elektrolit. Kolaborasi dari ketiga pihak menjaga tingkat cacat produk di bawah 0,3%, jauh lebih rendah dari rata -rata industri 1,2%.

2.3 Jaringan Layanan Regionalisasi: Jadikan Kecepatan Tanggapan sebagai daya saing inti

In response to the characteristics of the mold industry characterized by "tight delivery times and urgent services", the company has established three major intelligent manufacturing bases in the Yangtze River Delta, Pearl River Delta and Chengdu-Chongqing regions. Each base is equipped with a complete design, processing and testing team, achieving "2-hour response within a 300-kilometer radius and 24-hour on-site service within a 500-kilometer radius".

Two color mold Manufacturer in China (jfmoulds.com)

Iii. Path Innovation from "Manufacturing First" to "Sustainable Development"

Under the impetus of the "dual carbon" goals, the green transformation of the manufacturing industry has changed from an optional question to a compulsory one. [Injection Mold Company Name] By reconfiguring the production process through technological innovation, the traditional high-energy-consuming mold manufacturing industry has been rejuvenated with green vitality.

3.1 Clean Energy Substitution: Enable "zero-carbon" operation in production workshops

3.2 Circular Economy Model: Turning Waste into "Hidden Raw Materials"

During the mold processing, a large amount of waste materials such as steel shavings and waste sand are produced. The company has achieved the resource utilization of 95% of the waste materials through a "classified recycling + tiered utilization" system. Among them, high-purity steel shavings, after cleaning and smelting, are remade into standard mold parts, which can save 1.2 million yuan in raw material costs annually. Waste sand is processed into precast slab aggregates in cooperation with construction enterprises, forming a circular chain of "industrial waste - building materials".

The more innovative one is the "mold remanufacturing" business. For old molds that have reached the end of their service life, the company repairs the cavity surface through laser cladding technology, restoring the mold performance to over 90% of that of new products at a cost of only 50% of that of newly made molds. Through this service, a certain home appliance enterprise has extended the service life of a batch of refrigerator drawer molds from 800,000 cycles to 1.2 million cycles, and the unit product cost of a single set of molds has decreased by 37%.

3.3 Green Process Innovation: Utilizing technology to reduce environmental load

The traditional surface treatment of molds relies on electroplating processes, which not only cause serious pollution but also pose a risk of hydrogen embrittlement. The "supersonic flame spraying technology" developed by the company sprays alloy powder onto the surface of molds through high-speed gas flow, forming a dense and wear-resistant coating. The entire process is zero-emission and the coating bonding strength is three times that of electroplating. This technology has been applied to the molds of bathroom products, reducing the wastewater treatment cost for customers by 60%.

In the cleaning process, supercritical CO₂ cleaning is used to replace traditional organic solvent cleaning. The strong solubility of CO₂ in a supercritical state is utilized to remove oil stains on the mold surface. After cleaning, CO₂ can be recycled and reused, achieving "zero discharge" cleaning. After a certain medical mold customer adopted this process, it not only passed the FDA's environmental protection certification but also increased the cleaning efficiency by 40%.

Iv. Talent Strategy: Organizational Evolution from "Skill Development" to "Innovation Ecosystem"

The technical barriers in the mold industry are essentially talent barriers. By establishing a full-chain system of "attracting talents - cultivating talents - retaining talents", [Injection Mold Company Name] has built a team that combines the spirit of craftsmanship with innovative thinking.

4.1 Craftsman Incubation Program: Transforming Experience into replicable knowledge

The company has established a "dual-mentor system" for training. Each newly recruited engineer is jointly guided by a senior technical expert and a university professor. Senior experts impart practical experience and university professors explain cutting-edge theories. This "theory + practice" training model has shortened the period for new recruits to independently undertake projects from 18 months to 9 months.

4.2 Innovation Incentive Mechanism: Ensure that every idea has the possibility of being implemented

Establish an "Innovation Seed Fund" to encourage employees to submit technological improvement proposals. As long as they pass the review, they can receive up to 500,000 yuan in research and development funds. Last year, an improvement plan for the "gate bushing anti-clogging structure" proposed by a front-line technician was developed with the support of a fund. As a result, the cleaning cycle of a certain series of molds was extended from 10 to 50 molds, saving 800,000 yuan in labor costs annually. The technician received a reward of 10% of the plan's revenue.

V. The Leap from "Industry Leadership" to "Standard Setting"

Standing at the crossroads of manufacturing transformation, [Injection Mold Company Name] is leading the industry's upgrade through the approach of "technology output + standard co-construction". The company has taken the lead in formulating three industry standards and participated in drafting five national standards. Among them, the "Digital Design Specification for Precision Injection Molds" fills the standard gap in this field in China.

The value of injection molds does not lie in the molds themselves, but in how much value they can help customers create. What we need to do is to make each set of molds a bridge connecting creativity and reality, enabling "Made in China" to go further on the path of precision and greenness.

In this wave of manufacturing transformation, exploration may just be a microcosm, but the technological innovation courage and ecological synergy wisdom it demonstrates undoubtedly provide a highly valuable reference model for the future development of the injection mold industry. As more enterprises join this innovative practice, China's injection mold industry is bound to move from "scale leadership" to "value leadership", and write a more brilliant chapter in the global manufacturing landscape.

Informasi terkait

Menjelajahi cetakan injeksi: analisis komprehensif dari desain hingga aplikasi

2025-07-08

Menjelajahi cetakan injeksi: analisis komprehensif dari desain hingga aplikasi...

Menjelajahi cetakan injeksi: dasar presisi manufaktur industri

2025-07-11

Menjelajahi cetakan injeksi: dasar presisi manufaktur industri...

Bagian standar cetakan

2025-07-24

Bagian standar cetakan1 cetakan frameprefrikasi rakitan dasar cetakan standar o ...

Peralatan utama di bidang logistik dan pergudangan

2025-06-29

Peralatan utama di bidang logistik dan produsen cetakan pergudangan di...

Menjelajahi siklus hidup penuh cetakan injeksi dan gagasan di terobosan industri

2025-07-15

Menjelajahi siklus hidup penuh cetakan injeksi dan pemikiran tentang kerusakan industri...

Master pembentuk tanaman tersembunyi dalam kebutuhan sehari-hari

2025-07-17

Master pembentuk kebutuhan sehari-hari di produk industri hari ini...