Perlakuan permukaan cetakan

Perlakuan permukaan cetakan

1. Proses Perawatan Permukaan Umum

Tujuan dari semua perawatan permukaan dalam pembuatan cetakan adalah untuk mengurangi keausan atau menurunkan kemungkinan korosi cetakan. Semua komponen cetakan bergerak akan aus. Untuk mencegah korosi, perlu untuk melindungi permukaan bagian -bagian yang bersentuhan dengan media pendingin. Terjadinya dan pengembangan keausan dan korosi sebagian besar merupakan proses bertahap, dan keduanya dapat membawa konsekuensi ekonomi yang merugikan yang signifikan.

2 Perlakuan Panas

Perlakuan panas mencakup metode seperti vakum, laser dan api. Benda kerja dapat dipadamkan untuk mencegah keausan. Saat ini, metode pendinginan vakum terutama diterapkan.

2.1 Vakum pendinginan

Dengan demikian, kekosongan diciptakan. Bagian -bagian yang dipenuhi vakum dipanaskan dalam wadah tertutup, dan udara dalam wadah diekstraksi. Vakum pendinginan cocok untuk perlakuan padam baja berkekuatan tinggi, baja kerja panas dan dingin, baja tahan karat, baja tahan asam dan baja berkecepatan tinggi.

Saat mengisi tungku pendinginan, perlu untuk memastikan bahwa benda kerja dengan ukuran yang sama diproses secara bersamaan. Ini karena waktu pendinginan untuk benda kerja dengan ukuran yang berbeda bervariasi. Setelah tungku pendinginan diisi, udara diekstraksi dan ruang hampa 10bar (1bar-10Pa) terbentuk.

Menurut berbagai ukuran benda kerja, tungku pendinginan harus dipanaskan dalam beberapa bagian untuk menghindari generasi stres internal. Misalnya, untuk baja dengan kebutuhan suhu pendinginan melebihi 900 ℃, harus ada tiga tahap suhu yang seragam pada 400 ℃, 600 ℃ dan 850 ℃.

Mirip dengan proses pendinginan standar, pendinginan dimulai setelah benda kerja mencapai waktu penahanan yang diperlukan untuk pendinginan. Selama pendinginan vakum, pendinginan terus dilakukan dalam nitrogen dengan kemurnian tinggi pada 0,6mpa. Menurut aturan praktis, waktu setengah pendinginan (pendinginan melalui) dapat dihitung berdasarkan 0,5 menit per milimeter ketebalan dinding.

Untuk mencegah keretakan pendinginan dan konsentrasi stres pada benda kerja dengan perbedaan cross-sectional yang signifikan, proses pendinginan perlu dilakukan secara bertahap. Tahap pendinginan harus berakhir pada suhu kesetimbangan 100 hingga 150 derajat Celcius. Suhu yang lebih rendah akan meningkatkan tingkat stres residual.

2.2 pendinginan laser

Quenching laser adalah metode pendinginan permukaan dengan efek pendinginan dan replikasi yang baik. Kedalaman pengerasan balok laser dapat mencapai 2mm, dan rentang pendinginan dapat dikontrol dengan jelas.

2.3 Quenching api

Proses pendinginan ini melibatkan sebagian pemanasan permukaan ke suhu pendinginan dan kemudian mendinginkannya. Pada hari -hari awal, pendinginan api adalah metode yang paling umum digunakan dalam industri manufaktur cetakan. Pemanasan api dilakukan melalui senjata api. Namun, perlu untuk memperhatikan konsistensi jarak antara senjata api dan benda kerja dan kecepatan pemanasan.

Mould_Taizhou jiifeng Mould Co.,Ltd. (jfmoulds.com)

3. Perlakuan Termokimia

Selama proses pengolahan termokimia, ketika baja dipanaskan hingga suhu pengerasan, karbon, amonia, atau karbon dan nitrogen akan menembus ke dalam baja. Pasokan zat permeabel ini datang dalam berbagai bentuk, seperti bubuk, pasta, granular, cair atau gas campuran.

3.1 Ammonifikasi Gas

Selama amonifikasi, gas amonia menembus ke permukaan baja. Bergantung pada jenis baja, kekerasan dapat mencapai kekerasan Vickers (HV) 700 hingga 1200. Selama proses ini, tidak ada transformasi struktural internal. Suhu proses adalah 450 hingga 580 derajat Celcius. Bergantung pada bentuk perawatan dan ketebalan lapisan, kekasaran permukaan dapat meningkat, tetapi dapat dikembalikan ke keadaan aslinya melalui pemolesan berikutnya.

3.2 Plasma Nitriding

Selama proses ammonifikasi plasma, plasma dihasilkan dalam ruang hampa oleh pelepasan muatan listrik. Ketika tegangan mencapai hingga 1000V, gas yang mengandung amonia disuntikkan untuk menyebabkan ionisasi. Ion gas membombardir cetakan sampai batas tertentu. Setelah cetakan dipanaskan, nitrogen menembus ke permukaan benda kerja. Karena suhu proses yang rendah, aminasi plasma sangat mengurangi perubahan ukuran dan bentuk. Oleh karena itu, ini sangat bermanfaat untuk bagian tipis dan panjang yang sensitif terhadap pembengkokan.

3.3 Carburizing

Selama karburasi (juga dikenal sebagai pengerasan permukaan), atom karbon berdifusi ke lapisan permukaan baja die. Tergantung pada durasi proses karburisasi, ketebalan maksimum lapisan karburasi dapat mencapai 2mm. Selama proses ini, perubahan struktural akan terjadi di lapisan yang dikarburi. Suhu proses dalam proses ini adalah sekitar 900 ℃.

Komoditas mould_taichu jiifeng Mould Co.,Ltd. (jfmoulds.com)

4 Perawatan Elektrokimia

Proses perawatan elektrokimia dapat mencegah keausan dan korosi cetakan. Saat memproses plastik korosif kimia seperti PVC, itu harus diberikan prioritas.

4.1 Electroplating hard chromium

Electroplating hard nameplates are a long-standing process in the plastic processing industry, used to prevent mold wear and corrosion. Especially reinforced plastics or plastics containing the following additives, such as glass fiber or carbon fiber, mineral powder, talcum powder or pulp. Additives can increase wear or corrosion. After hard chromium plating, the surface of the mold can be protected from wear.

Small and medium-sized mold inserts should be quenched through and hard chromium plated on the surface as required. For instance, large molds such as car bumpers should be made of tempered steel and then hard chrome plated. By plating hard chromium, the surface hardness of the mold can reach 700 to 1100(Vickers hardness).

Due to the fact that large mold components are prone to deformation during quenching, pre-hardened steel is required for their production. The surface of hard and brittle parts will develop micro-cracks. Cracking may occur when the internal pressure of the mold cavity is relatively high.

4.2 Electroless nickel plating

Another major method of anti-corrosion protection is electroless nickel plating. This process can be used when anti-corrosion is required for deep grooves or deep holes. This is particularly important in the cooling water channel areas of the core and cavity.

As for the anti-wear and anti-corrosion of molds, the above two processes can be used in combination, that is, chromium plating is done first, followed by chromium plating.

Informasi terkait

Kontrol pendinginan cetakan

2025-07-23

Kontrol pendinginan cetakan1. Pipa Pendinginan Fungsi pipa pendingin adalah ...

Perlakuan permukaan cetakan

2025-07-26

Perawatan permukaan cetakan1. Proses Perawatan Permukaan Umum Tujuan o ...

Dari terobosan teknologi hingga transformasi cerdas

2025-07-07

Dari terobosan teknologi hingga mol injeksi transformasi cerdas...

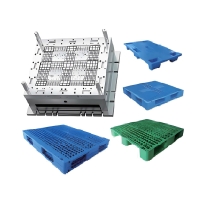

Peralatan utama di bidang logistik dan pergudangan

2025-06-29

Peralatan utama di bidang logistik dan produsen cetakan pergudangan di...

Diversifikasi perusahaan cetakan injeksi

2025-06-28

Diversifikasi cetakan injeksi enterprise1. Cetakan otomotif: lekukan kemudi...

Cetakan injeksi umumnya digunakan enam jenis bahan cetakan

2025-06-19

Pilihan besi bukan hanya mempengaruhi kehidupan manusia jamur, namun juga ada...