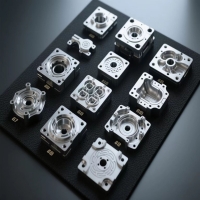

Desain cetakan khusus

Spesialdesain cetakan

1 cetakan bertumpuk

Cetakan yang ditumpuk secara bersamaan menghasilkan bagian cetakan injeksi dari dua permukaan perpisahan, sedangkan cetakan permukaan pisah satu lapis tradisional hanya dapat mengeluarkan produk dari satu permukaan perpisahan. Ini berarti bahwa jumlah produk yang diproduksi oleh Die Stacking hampir dua kali lipat.

Pada prinsipnya, cetakan yang ditumpuk terdiri dari dua sistem ejeksi dan satu set pelat lengan yang ditempatkan secara terpusat. Sistem pelat set ini mencakup sistem pelari panas dan gating di sisi kiri dan kanan. Pelari panas, di sisi lain, disuplai dengan plastik cair dengan lengan gerbang pusat, yang dikenal sebagai "pipa submersible", atau dengan dua set gerbang hot runner hot runner back-to-back.

Gerakan bolak -balik sinkron dari pelat tengah dilakukan oleh sistem rak. Panduan paralel antara setengah cetakan dicapai oleh kolom hijau alat mesin. Mengingat bobot diri dari bekisting yang ditumpuk, bimbingan dan dukungan bekisting sangat penting. Untuk cetakan dengan dimensi dan volume yang sangat besar, dukungan tambahan diperlukan antara pelat lengan pusat dan tempat tidur alat mesin.

Desain cetakan bertumpuk biasanya modular. Ini memungkinkan inti dari seri produk yang sama diganti dengan cepat dan efektif, seperti wadah dari berbagai ukuran.

Gaya penjepit yang sama dapat menggandakan output cetakan yang ditumpuk. Penggunaan cetakan yang ditumpuk hanya masuk akal ketika ada produksi terus menerus dari sejumlah besar produk.

Penumpukan cetakan elastomer

Teknologi penumpukan die menggunakan dua permukaan pemisahan dan pelari dingin dapat meningkatkan output produk lebih dari 70%. Karena tidak perlu menambahkan mesin cetakan injeksi lain, konsumsi energi juga berkurang secara signifikan. Produksi cetakan laminasi terutama menggunakan mesin dengan gaya penjepit 3000 hingga 10000N [sekitar 300 hingga 1000 ton gaya penjepit (catatan penerjemah)

Suhu sistem gating untuk gerbang runner dingin tidak boleh melebihi 60 & deg; C. Suhu produksi bahan elastomer harus lebih rendah dari suhu vulkanisasi. Pemanasan templat cetakan, sisipan dan inti semuanya dipanaskan secara elektrik.

Produsen kotak sekering mobil di Cina (jfmoulds.com)

2. Cetakan berdinding tipis

Cetakan berdinding tipis pada dasarnya adalah cetakan berkecepatan tinggi yang digunakan dalam industri pengemasan. Ketebalan dinding khas bagian cetakan injeksi kurang dari 1mm.

Teknologi berdinding tipis memiliki persyaratan khusus untuk cetakan. Karena siklus produksi yang cepat dan output produk yang tinggi, pemilihan baja cetakan, pemusatan dan posisi inti, dan ventilasi selama cetakan injeksi semuanya sangat penting.

Misalnya, pada cetakan multi-rongga, yang disebut inti mengambang dengan basis yang lebih besar diterapkan, yang dapat mengkompensasi ekspansi termal yang disebabkan oleh pembuatan panas inti. Basis cetakan harus terbuat dari baja yang telah dikeras sebelumnya, sedangkan cetakan sisipan (inti cetakan tetap dan rongga) perlu sepenuhnya padam.

Untuk bagian yang dicetak injeksi dengan siklus cetakan yang relatif pendek, titik kualitas utama terletak pada efisiensi knalpot selama tahap cetakan injeksi. Tergantung pada produk, gas yang dihasilkan dalam cetakan injeksi berkecepatan tinggi harus dikeluarkan dari rongga dalam 0,1 detik. Oleh karena itu, slot knalpot harus disediakan pada permukaan perpisahan di sekitar rongga. Pengalaman menunjukkan bahwa palung dengan kedalaman (0,5 hingga 1) × 10mm dan lebar 3 hingga 4mm dapat memenuhi persyaratan untuk pembuangan gas. Jika aspek pembuangan tidak dipertimbangkan dengan baik, bahan plastik berisiko hangus.

Bagian berdinding tipis ada di mana-mana di industri pengemasan dan komunikasi. Aplikasi yang khas termasuk kotak pengemasan dengan ketebalan dinding kurang dari 1mm, seperti gelas yogurt, kotak mentega, kotak es krim, kotak ponsel, dan kotak pengemasan tanaman dengan ketebalan dinding hanya sekitar 0,4mm.

3. Teknologi cetakan injeksi masukkan

Dalam teknologi cetakan injeksi memasukkan, bahan non-plastik, seperti bagian logam, sering ditempatkan dalam cetakan dan dibentuk oleh kelongsong plastik.

Dalam kebanyakan kasus, penyisipan cetakan injeksi dilakukan pada mesin cetakan injeksi vertikal. Mesin -mesin ini sering dilengkapi dengan meja kerja yang dapat dipindahkan atau berputar. Bentuk dasar dari jenis cetakan ini terdiri dari cetakan setengah atas dan beberapa cetakan setengah bawah. Oleh karena itu, ia dapat mengeluarkan produk jadi ketika mesin menutup cetakan, dan pada saat yang sama memasukkan sisipan baru ke bagian bawah cetakan yang sudah kosong, sehingga menghindari hilangnya siklus cetakan.

Bagian paling kompleks dari teknologi cetakan injeksi sisipan adalah cara secara otomatis memberi makan sisipan dan memperbaiki "bagian non-plastik", yang biasanya terbuat dari logam, dalam cetakan. Dengan perangkat tangan mekanis yang sesuai, proses ini dapat sepenuhnya otomatis.

Sisipan sering dilengkapi dengan gangguan, alur, dan kimming, yang dirancang untuk memastikan kecocokan permanen dengan plastik.

Aplikasi teknologi listrik dan medis yang umum meliputi lengan pemandu berulir, kontak steker, kabel, pegangan obeng, dan jarum injeksi subkutan, yang semuanya merupakan produk khas dari cetakan injeksi insert.

4. Push-pull injection mold

In a push-pull injection mold, two streams of molten material of one type of plastic are injected into the mold in opposite directions.

If there are two or more gates on the plastic part, the product's strength will be weakened due to the presence of weld lines, and weld lines will occur when two streams of material meet in the mold. Although the edges on both sides will permeate each other, it will still cause structural damage at that location.

The formation of weld lines can be prevented through the counter-flow of plastic during the push-pull injection molding process. The mold cavity is provided with two gates, and the most ideal gate positions are on opposite sides of the mold.

Injection molding unit 1 fills the mold control through gate 1, thereby pressing the plastic into injection molding Unit 2 through the second gate.

After the push-pull process begins, injection molding unit 2 injects injection molding unit 1 again, pushing the material back to injection molding Unit 1 through the injection molded part.

This process is repeated until the product without any fusion lines is formed.

The push-pull injection molding process has significantly improved the quality of products containing glass fiber materials and new materials, such as liquid crystal polymers (LCP) and polyetheretherketone (PEEK).

Cetakan lampu mobil pabrikan di Cina (jfmoulds.com)

5. Implantation injection molding

Implant injection molding technology is similar to the cascade injection molding process, but it uses two types of plastics for injection molding.

When another material needs to be injected onto or in the middle of a large-area injection molded part, implant injection molding can come in handy. This technology can only be used when the second raw material does not require a clear boundary. Where the two original materials converge depends on the amount of time delay in the injection of the second material. Therefore, the boundary positions of the two materials are not fixed.

This type of mold has a relatively simple structure. The only difference from the traditional cascade mold is that it is equipped with another set of hot runners for the second raw material. Although the boundary line between the two materials appears randomly, it is still a two-component injection molding process. In addition, injection molding does not require a turntable.

A typical application field is the engine hood cover, which requires vibration absorption and elastic support.

Informasi terkait

Menjelajahi cetakan injeksi: analisis komprehensif dari desain hingga aplikasi

2025-07-08

Menjelajahi cetakan injeksi: analisis komprehensif dari desain hingga aplikasi...

NowOn nama industri manufaktur presisi cetak penyihir

2025-06-29

NowOn nama industri manufaktur presisi molding magician hari ini...

Panduan komprehensif cetakan injeksi: mulai dari dasar hingga penerapan

2025-07-11

Panduan komprehensif cetakan injeksi: mulai dari dasar hingga penerapan di vas...

Jenis Demolding dari Cetakan Dua Piring

2025-07-22

Jenis Demolding dari dua cetakan piring1.1 bagian yang dicetak injeksi tanpa ...

Cetakan multi-komponen

2025-07-25

Cetakan injeksi multi-komponen multi-komponen (juga dikenal sebagai multi-co ...

Kunci cetakan produk plastik

2025-07-21

Kunci Produk Plastik MoldingBehind Dunia Produ Plastik yang Menyyangkang Saat Ini ...