Cetakan injeksi: Pembuat tidak terlihat di lokakarya

Cetakan injeksi: Pembuat tidak terlihat di lokakarya

I. Kesan pertama cetakan: mitra diam di lokakarya

Di bengkel, di mana bau oli mesin dan denting logam memenuhi udara, cetakan injeksi adalah "teman diam" saya yang paling akrab. Setiap pagi, ketika saya berganti ke pakaian kerja saya dan melangkah ke bengkel, mata saya menyapu cetakan berbagai ukuran, baru dan lama, seolah menyapa sekelompok teman lama. Mereka berbaring diam -diam di meja kerja dan di mesin cetakan injeksi. Di bawah cangkang logam mereka yang tampaknya dingin terletak kekuatan magis yang dapat mengubah plastik menjadi "tujuh puluh dua bentuk yang berbeda".

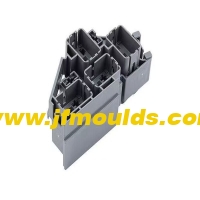

Mould_Taizhou jiifeng Mould Co.,Ltd. (jfmoulds.com)

Ii. Kelahiran Cetakan: Perjalanan dari Desain ke Cetakan

(1) Desain: Membangun "kerangka" untuk cetakan

"Kelahiran" cetakan injeksi dimulai dengan desain, yang merupakan langkah penting dalam membangun "kerangka" cetakan. Di studio desain, para desainer menatap dengan seksama di layar komputer, seolah -olah mereka sedang mengukir karya seni. Mereka harus benar -benar memahami persyaratan produk terlebih dahulu, dari bentuk lucu mainan plastik hingga permukaan melengkung kompleks bagian interior mobil, yang semuanya perlu berulang kali direnungkan dalam pikiran mereka.

Misalnya, saat membuat cetakan untuk cangkang pengisi daya ponsel, perancang harus mempertimbangkan bagaimana plastik dapat dengan lancar mengisi rongga cetakan. Ini melibatkan desain "pelari". Pelari seperti "landasan pacu" untuk meleleh plastik dan harus dirancang secara wajar untuk memastikan bahwa plastik dapat secara merata dan cepat menutupi seluruh rongga tanpa "kemacetan" atau "ruang kosong". Pada saat yang sama, masalah pendinginan plastik juga harus diperhitungkan. Tata letak "jalur air pendingin" harus tepat, seperti memasang "sistem regulasi suhu" pada cetakan, memungkinkan plastik untuk memadat dan membentuk pada suhu yang sesuai. Jika tidak, produk akan merusak atau memiliki pendinginan dan cacat yang tidak merata.

Selama proses desain, perancang juga perlu berkomunikasi dengan pekerja cetakan yang berpengalaman. Pekerja cetakan telah bekerja keras dalam lokakarya selama bertahun -tahun dan tahu desain mana yang mudah diimplementasikan dalam pemrosesan aktual dan mana yang akan menyebabkan masalah bagi manufaktur berikutnya. Sama seperti merancang "permukaan perpisahan" dari suatu cetakan, secara teori, cetakan dapat dipisahkan dan produk dapat dikeluarkan di mana saja. Namun, dalam operasi aktual, perlu untuk mempertimbangkan apakah permukaan perpisahan akan meningkatkan kesulitan pemrosesan cetakan dan apakah itu akan meninggalkan jalur perpisahan yang tidak sedap dipandang pada produk. Kolaborasi lintas posisi ini memungkinkan desain cetakan tidak hanya selaras dengan kreativitas produk tetapi juga menjadi rendah hati dan diproduksi, berfungsi sebagai fondasi penting untuk kelahiran cetakan.

(2) Pemrosesan: Kontes Presisi dan Kesabaran

Cetak biru cetakan yang dirancang, untuk diubah menjadi komponen logam nyata, harus memasuki tahap pemrosesan, yang merupakan kontes ketepatan dan kesabaran. Peralatan pemrosesan di bengkel sedang berdengung, dengan mesin penggilingan, penggiling, mesin pelepasan listrik dan lainnya masing -masing menunjukkan keterampilan unik mereka.

Ketika mesin penggilingan beroperasi, pemotong penggilingan seperti pematung yang sangat teliti, secara bertahap menggiling kelebihan logam sesuai dengan pengaturan program. Saat memproses rongga cetakan, toleransi harus dikontrol dalam beberapa mikron atau bahkan beberapa mikrometer. Apa artinya ini? Diameter rambut manusia adalah sekitar 70 hingga 100 mikrometer, yang berarti bahwa kesalahan pemrosesan berkali -kali lebih baik daripada rambut manusia. Operator harus mengawasi alat mesin, terus -menerus memantau parameter pemotongan dan keausan pahat. Bahkan kesalahan sekecil apa pun dapat menyebabkan pemotongan cetakan, dan semua upaya desain sebelumnya akan sia -sia.

Mesin gerinda bertanggung jawab untuk "memoles" bagian cetakan, membuat permukaan semulus cermin. Ini bukan hanya untuk ketampanan. Kekasaran permukaan cetakan akan mempengaruhi penampilan dan efek demolding dari produk plastik. Jika ada goresan atau ketidakrataan pada permukaan cetakan, produk yang diproduksi mungkin memiliki cacat seperti goresan dan pitting. Pekerja mesin gerinda seperti perhiasan pemolesan pengrajin. Mereka menyesuaikan gaya penggilingan dan jalur pahat bit demi bit. Terkadang, untuk mencapai akurasi permukaan yang ideal, mereka harus menggiling berulang kali selama beberapa jam.

Processing Equipment_taizhou Jiefeng Mold Co., Ltd. (jfmoulds.com)

Pemesinan pelepasan listrik bahkan lebih ajaib. Ini menggunakan prinsip erosi listrik untuk "mengukir" bentuk kompleks pada logam. Beberapa cetakan memiliki pola khusus dan struktur terbalik di rongga mereka, yang sulit dicapai dengan metode pemrosesan tradisional. Pemesinan pelepasan listrik kemudian dapat memainkan peran penting. Namun, ini juga menguji keterampilan teknis operator. Mereka perlu mengatur parameter listrik yang sesuai dan mengontrol celah pelepasan. Sedikit kesalahan dapat meninggalkan bekas overburning pada cetakan, mempengaruhi kualitas cetakan. Seluruh prosedur pemrosesan seperti bersaing dengan logam. Seseorang harus bersabar dan mengejar ketepatan tertinggi. Fondasi kualitas cetakan dipadatkan dalam pemotongan, penggilingan, dan erosi listrik yang berulang ini.

(3) Perakitan: Hidupkan cetakan

Hanya ketika bagian -bagian yang diproses dan tersebar dirakit, cetakan dapat benar -benar "hidup". Dalam lokakarya perakitan, para tukang adalah bintang mutlak. Mereka mengenakan sarung tangan putih dan memegang berbagai alat, seolah -olah merakit arloji mekanis yang tepat.

Pertama, template, rongga, inti, dan komponen lainnya harus diselaraskan secara akurat. Ini seperti menemukan tempat untuk tumpukan teka -teki jigsaw yang tersebar. Anda harus menggunakan penempatan pin dan baut untuk memperbaikinya dengan kuat di tempatnya untuk memastikan bahwa mereka pas saat cetakan ditutup. Jika bahkan ada sedikit penyimpangan dalam posisi selama perakitan, cetakan dapat mengalami fenomena "flash" selama proses cetakan injeksi, yang berarti bahwa plastik merembes dari celah cetakan, menghasilkan memo kelebihan dan mempengaruhi kualitas produk.

Kemudian datang perakitan mekanisme ejeksi. Pin ejector dan batang ejector harus dipasang tepat. Pin ejector harus dapat meluncur dengan lancar melalui lubang pin ejector. Seharusnya tidak terlalu ketat; Kalau tidak, itu akan macet saat didorong keluar dan merusak cetakan. Seharusnya tidak terlalu longgar, jika tidak plastik akan bocor ke celah, mempengaruhi efek ejeksi dan masa pakai cetakan. Para master akan mengukur jarak bebas dengan pengukur feeler dan berulang kali menyesuaikannya, semua untuk tujuan membuat mekanisme ejeksi pas seperti roda gigi jam.

Sambungan sirkuit air pendingin dan sistem pelari panas, bagian "tidak terlihat" ini juga tidak dapat dianggap enteng. Sambungan pipa air harus disegel dengan baik untuk mencegah kebocoran; Kalau tidak, akan ada masalah dengan kontrol suhu cetakan. Kawat pemanas dan termokopel dari pelari panas harus dipasang dengan benar untuk memastikan suhu stabil plastik meleleh di pelari. Setelah perakitan selesai, cetakan masih perlu menjalani debugging awal. Tutup secara manual dan buka cetakan, dan periksa apakah masing -masing mekanisme fleksibel. Ini seperti memberikan pemeriksaan fisik yang baru lahir untuk memastikan bahwa cetakan "dalam kesehatan yang baik" dan dapat melanjutkan ke putaran berikutnya dari uji coba cetakan.

(4) Debugging: "Game" dengan cacat

Trial Mold Debugging adalah "permainan" terakhir terhadap cacat sebelum cetakan lahir. Setelah memuat cetakan yang dirakit ke mesin cetakan injeksi dan menyuntikkan plastik meleleh, semua orang berharap untuk menghasilkan produk yang sempurna, tetapi seringkali berbagai masalah muncul selama uji coba cetakan pertama.

Yang paling umum adalah "tembakan pendek", yang berarti plastik tidak mengisi rongga, menghasilkan sepotong produk yang hilang. Pada titik ini, penyebabnya perlu dianalisis. Mungkin tekanan injeksi tidak mencukupi dan dorongan plastik tidak memadai. Bisa juga bahwa desain saluran aliran tidak masuk akal, dan ketahanan aliran plastik terlalu besar. Atau suhu cetakan terlalu rendah, menyebabkan plastik terlalu cepat. Debuggers harus bertindak seperti detektif, memeriksa satu per satu, menyesuaikan parameter cetakan injeksi, mengoptimalkan suhu cetakan, dan kadang -kadang memodifikasi struktur pelari. Mereka harus berulang kali menguji cetakan sampai produk terbentuk sepenuhnya.

Ada juga masalah "penyusutan". Permukaan produk menunjukkan lubang, sama seperti kulit manusia telah kehilangan elastisitasnya. Ini biasanya terkait dengan pendinginan plastik yang tidak rata dan penahanan tekanan yang tidak memadai. Sirkuit air pendingin perlu disesuaikan untuk membuat suhu setiap bagian cetakan lebih seimbang. Tingkatkan tekanan penahanan dan waktu tahan untuk memungkinkan plastik menyusut lebih baik di rongga. Selain itu, "flash" juga merupakan "musuh" yang umum selama debugging. Selain masalah pembersihan perakitan, tekanan injeksi yang berlebihan juga dapat menyebabkan flash. Keseimbangan harus dicapai antara jarak cetakan dan parameter injeksi untuk menghilangkan flash.

Setiap percobaan cetakan adalah akumulasi pengalaman. Cetakan terus ditingkatkan melalui penyesuaian berulang, seperti prajurit yang telah marah melalui cobaan dan kesengsaraan yang tak terhitung jumlahnya, akhirnya mampu menuju ke produksi "medan perang" dan secara stabil menghasilkan produk plastik yang memenuhi syarat.

Aku aku aku. Cetakan dalam produksi: "pahlawan tanpa tanda jasa" di bengkel

(1) "Ketekunan" dalam mesin cetakan injeksi

Setelah cetakan dipasang, ia memasuki proses produksi harian dan menjadi "wali" di mesin cetakan injeksi. Ketika mesin cetakan injeksi beroperasi, cetakan harus menahan tes suhu tinggi dan tekanan tinggi. Suhu pencairan plastik biasanya sekitar 200 derajat Celcius. Ketika disuntikkan ke dalam rongga cetakan, tekanan dapat mencapai puluhan atau bahkan ratusan megapascal, setara dengan berat beberapa lantai ditekan ke permukaan cetakan. Namun, cetakan harus dipegang dengan kuat untuk mempertahankan bentuk rongga dan memastikan cetakan plastik yang halus.

Dalam produksi berkelanjutan, keausan cetakan juga terjadi dengan tenang. Permukaan perpisahan akan memiliki sedikit keausan karena pembukaan dan penutupan jangka panjang. Ejeksi dan pencabutan pin ejector yang berulang, serta gesekan dengan lubang pin ejector, secara bertahap akan memakainya. Tapi cetakannya seperti veteran yang memberikan kontribusi diam. Bahkan jika ia mengalami cedera atau nyeri ringan, asalkan masih dapat bertahan, ia akan terus "bertarung" di pos untuk memastikan kesinambungan produksi. Pekerja cetakan dalam lokakarya secara teratur melakukan "pemeriksaan fisik" pada cetakan, memeriksa keausan dan mengganti bagian yang sangat usang, seperti mengobati cedera veteran, sehingga mereka dapat terus bekerja secara efisien.

(Ii) "sihir" keragaman produk

Hal yang paling mencengangkan tentang cetakan injeksi adalah bahwa mereka dapat menghasilkan berbagai macam produk, seolah -olah mereka memiliki "sihir". Dari bagian -bagian kecil di mainan anak -anak, seperti blok bangunan dan mata boneka, cetakan dapat membentuknya dengan tepat, membuat mainan itu hidup dan menarik. Dari bumper dan panel instrumen pada mobil, cetakan mengubah potongan plastik menjadi komponen penting kendaraan, yang sangat penting untuk penampilan dan fungsinya.

Produk yang berbeda memiliki persyaratan yang sangat berbeda untuk cetakan. Cetakan untuk pembuatan wadah kemasan makanan harus memastikan kebersihan yang tinggi dan tidak boleh terkontaminasi oleh kotoran seperti serutan logam. Cetakan untuk pembuatan lensa optik memiliki persyaratan yang sangat tinggi untuk akurasi permukaan. Bahkan goresan sekecil apa pun dapat mempengaruhi kinerja optik lensa. Cetakan seperti "serba bisa", mengubah "keterampilan" mereka sesuai dengan persyaratan produk, bersinar di berbagai bidang produksi, dan melahirkan berbagai macam produk plastik dengan "tubuh" mereka, memperkaya kehidupan kita.

(3) "Simbiosis" dengan ritme produksi

Dalam proses produksi, cetakan harus hidup berdampingan dengan ritme produksi seluruh lokakarya. Ketika ada banyak pesanan, cetakan harus beroperasi terus menerus selama 24 jam tanpa berhenti, yang merupakan tes yang bagus untuk keandalan cetakan. Pekerja cetakan harus siaga setiap saat. Setelah ada kerusakan kecil dengan cetakan, seperti Ejler yang macet atau kebocoran air di jalur air, itu harus segera diperbaiki. Produksi tidak dapat dihentikan terlalu lama, jika tidak, ia akan menunda pengiriman pesanan.

Bahkan selama musim untuk pesanan, cetakan tidak akan "menganggur". Lokakarya ini akan membutuhkan waktu ini untuk melakukan pemeliharaan mendalam pada cetakan, seperti membersihkan plastik residu di rongga cetakan, menggunakan minyak anti-cust dan minyak ke bagian yang bergerak, memeriksa apakah lapisan perlakuan panas dari cetakan dikenakan, dan melakukan komprehensif "pengkondisian" dari cetakan untuk bersiap-siap untuk babak produksi berikutnya. Koordinasi yang erat dengan ritme produksi ini membuat cetakan menjadi bagian yang sangat diperlukan dari rantai produksi lokakarya, dengan diam -diam menggerakkan roda manufaktur ke depan.

Iv. Sentimen pekerja cetakan: gairah dan warisan

(1) "semangat pengerjaan" pekerja cetakan

Dalam lokakarya, hasrat pekerja cetakan untuk cetakan disembunyikan dalam setiap tatapan terfokus dan setiap operasi yang cermat, yang merupakan perwujudan dari "roh pengrajin".

Dedikasi ini untuk ketepatan dan keuletan dalam memecahkan masalah adalah "semangat pengrajin" pekerja cetakan. Mereka tidak hanya menganggap pembuatan cetakan sebagai pekerjaan, tetapi lebih sebagai kerajinan untuk menggali. Bahkan dengan peralatan pemrosesan canggih sekarang, mereka masih percaya pada nilai unik finishing manual yang cermat. Rincian kecil yang tidak dapat diproses oleh mesin, tautan yang membutuhkan pengalaman dan sentuhan untuk mengontrol, semua tahapan bagi mereka untuk memamerkan keahlian mereka. Mereka memberi cetakan dengan "jiwa" dengan tangan mereka, memberikan kehangatan logam dingin.

(Ii) Harapan untuk masa depan cetakan

Di hati pembuat jamur, mereka penuh dengan harapan untuk masa depan cetakan. Dengan pengembangan teknologi, cetakan injeksi juga terus -menerus merangkul teknologi baru. Misalnya, teknologi pencetakan 3D sekarang dapat digunakan untuk mencetak prototipe cetakan yang cepat, membuat verifikasi desain cetakan lebih efisien. Cetakan cerdas juga sedang meningkat. Cetakan dapat memantau kondisi suhu, tekanan, dan keausan mereka sendiri secara real time, secara otomatis menyesuaikan parameter produksi, dan bahkan memprediksi kesalahan, membuat produksi lebih cerdas dan efisien.

Kami berharap cetakan menjadi lebih pintar dan lebih efisien, dan pada saat yang sama, kami berharap keahlian tradisional manufaktur cetakan dapat dilestarikan. Di masa depan, pekerja cetakan tidak hanya akan mahir dalam mengoperasikan peralatan cerdas canggih tetapi juga memahami esensi manufaktur cetakan tradisional. Dipenuhi oleh teknologi baru, cetakan injeksi akan menciptakan lebih banyak kemungkinan dan menghasilkan produk plastik berkualitas lebih tinggi dan lebih beragam, terus memainkan peran penting pada tahap manufaktur. Dan kami membentuk pekerja akan tumbuh bersama dengan cetakan, menyaksikan setiap inovasi dan terobosannya. Lanjutkan kisah cetakan injeksi di bengkel.

V. Molds and Industries: "Landasan Tanpa Tanpa Dasar" Manufaktur

(1) Mendukung pengembangan industri ringan

Peran pendukung cetakan injeksi dalam industri cahaya meresapi setiap aspek kehidupan kita. Peralatan makan plastik, alat tulis, dan cangkang peralatan rumah tangga yang digunakan dalam kehidupan sehari -hari hampir semua "karya" cetakan injeksi. Dengan cetakan ini, perusahaan industri ringan dapat dengan cepat mengubah desain menjadi produk dan membawanya ke pasar. Misalnya, sebuah perusahaan yang memproduksi cangkir air plastik memiliki cangkir air yang baru dirancang dengan pegangan kreatif. Dengan menyesuaikan cetakan, ia dapat mencapai produksi massal hanya dalam beberapa minggu, memenuhi permintaan konsumen untuk produk baru.

Kualitas dan efisiensi cetakan secara langsung mempengaruhi biaya dan daya saing produk industri ringan. Cetakan berkualitas tinggi dapat menghasilkan produk dengan presisi tinggi dan penampilan yang baik, mengurangi proses selanjutnya seperti pemangkasan dan penggilingan tepi, dan menurunkan biaya produksi. Siklus produksi cetakan yang efisien pendek, memungkinkan perusahaan untuk merespons lebih cepat terhadap perubahan pasar dan meluncurkan produk baru. Dapat dikatakan bahwa cetakan injeksi seperti "mesin yang tidak terlihat" dari pengembangan industri ringan, diam -diam mendorong pembaruan berkelanjutan dan iterasi berbagai produk industri ringan dan memperkaya pilihan konsumsi kami.

(2) memfasilitasi peningkatan manufaktur kelas atas

Di bidang manufaktur kelas atas, cetakan injeksi juga memainkan peran kunci. Dalam manufaktur otomotif, dari bagian trim plastik untuk interior hingga komponen plastik presisi untuk mesin, semuanya bergantung pada cetakan injeksi presisi tinggi. Industri otomotif memiliki persyaratan yang sangat tinggi untuk cetakan. Mereka tidak hanya perlu memiliki akurasi dimensi tinggi tetapi juga dapat menahan produksi jangka panjang dan frekuensi tinggi untuk memastikan konsistensi produk. Kualitas cetakan mempengaruhi akurasi perakitan, kualitas penampilan mobil, dan bahkan berkaitan dengan kinerja dan keamanannya.

Dalam industri informasi elektronik, selubung plastik dan komponen struktural internal produk elektronik seperti ponsel dan komputer juga dibentuk oleh cetakan injeksi. Dengan pengembangan produk elektronik menjadi lebih tipis, lebih ringan dan lebih kecil, persyaratan untuk presisi dan kompleksitas cetakan semakin tinggi dan lebih tinggi. Misalnya, cincin dekoratif kamera ponsel berukuran kecil dan presisi tinggi. Cetakan harus mencapai presisi tingkat mikron untuk memastikan kesesuaian yang sempurna antara cincin dekoratif dan telepon. Cetakan injeksi membantu peningkatan industri manufaktur kelas atas ini, membuat produk lebih halus dan maju, dan mempromosikan seluruh industri menuju pengembangan berkualitas tinggi.

(3) Sinergi dan inovasi industri

Pengembangan industri cetakan injeksi tidak dapat dipisahkan dari inovasi kolaboratif dengan industri hulu dan hilir. Perusahaan cetakan perlu bekerja sama dengan perusahaan bahan baku plastik untuk memahami karakteristik plastik yang berbeda, seperti laju fluiditas dan penyusutan, sehingga dapat mengontrol kualitas produk yang lebih baik dalam desain dan produksi cetakan. Sementara itu, perusahaan cetakan juga harus mengikuti tuntutan perusahaan manufaktur produk hilir, berpartisipasi dalam desain awal produk, mencapai pengembangan "cetakan dan integrasi plastik", membuat cetakan dan desain produk lebih kompatibel, dan mempersingkat penelitian produk dan siklus pengembangan.

Dalam kolaborasi industri, percikan inovasi terus meledak. Misalnya, pengembangan kendaraan energi baru telah mendorong permintaan cetakan cangkang plastik baru untuk paket baterai. Perusahaan cetakan dan perusahaan otomotif telah secara bersama -sama mengembangkan dan menyelesaikan masalah seperti cetakan, kekuatan, dan ringan dari cangkang plastik besar. Munculnya produk rumah pintar telah mendorong perusahaan cetakan untuk mengembangkan cetakan yang dapat mencapai permukaan melengkung yang kompleks dan integrasi multi-fungsional. Jenis inovasi kolaboratif industri ini memungkinkan industri cetakan injeksi untuk terus -menerus menerobos dirinya sendiri dan juga memberikan dukungan mendasar untuk pengembangan inovatif dari seluruh industri manufaktur, menjadi "landasan tak terlihat" yang sangat diperlukan dalam ekosistem manufaktur.

Kesimpulan: Cetakan, kisah abadi di lokakarya

Selama hari -hari yang dihabiskan di lokakarya dan dengan cetakan injeksi, saya secara bertahap memahami bahwa itu bukan hanya kombinasi dari tumpukan bagian logam, tetapi lebih merupakan pembawa cerita abadi di industri manufaktur. Dari kesulitan desain, pemrosesan, perakitan, dan debugging ketika cetakan lahir, hingga dedikasi diam -diam dan penciptaan produk yang beragam selama produksi, dan kemudian untuk cinta dan warisan pekerja cetakan untuk itu, serta perannya sebagai "landasan yang tidak terlihat" dalam pengembangan industri.

Informasi terkait

Proses Umum Desain dan Gambar Cetakan

2025-09-08

Proses umum desain cetakan dan gambar: mengatur dan memeriksa pelanggan ...

Penyebab dan solusi gelembung, cetakan menempel dan menempel pada produk cetakan injeksi

2025-07-31

Penyebab dan solusi gelembung, cetakan menempel dan gerbang menempel di suntikan ...

Penyebab dan solusi penyok pada produk cetakan injeksi, produk jadi yang tidak lengkap, dan flash pada produk

2025-07-29

Penyebab dan solusi penyok pada produk cetakan injeksi, finis yang tidak lengkap ...

Tentukan modis baru untuk industri cetakan injeksi melalui terobosan teknologi dan rekonstruksi Ekologis

2025-07-04

Tentukan modis baru untuk industri cetakan injeksi melalui brea teknologi...

Pengaturan Parameter Tekanan dan Aliran Cetakan Injeksi

2025-07-26

Pengaturan Parameter Tekanan dan Aliran Injeksi1.Setting suntikan ...

Jenis dan persyaratan dasar gambar desain cetakan

2025-09-07

Jenis dan Persyaratan Dasar Drawing Desain Cetakan Perpendek Produksi Cy ...