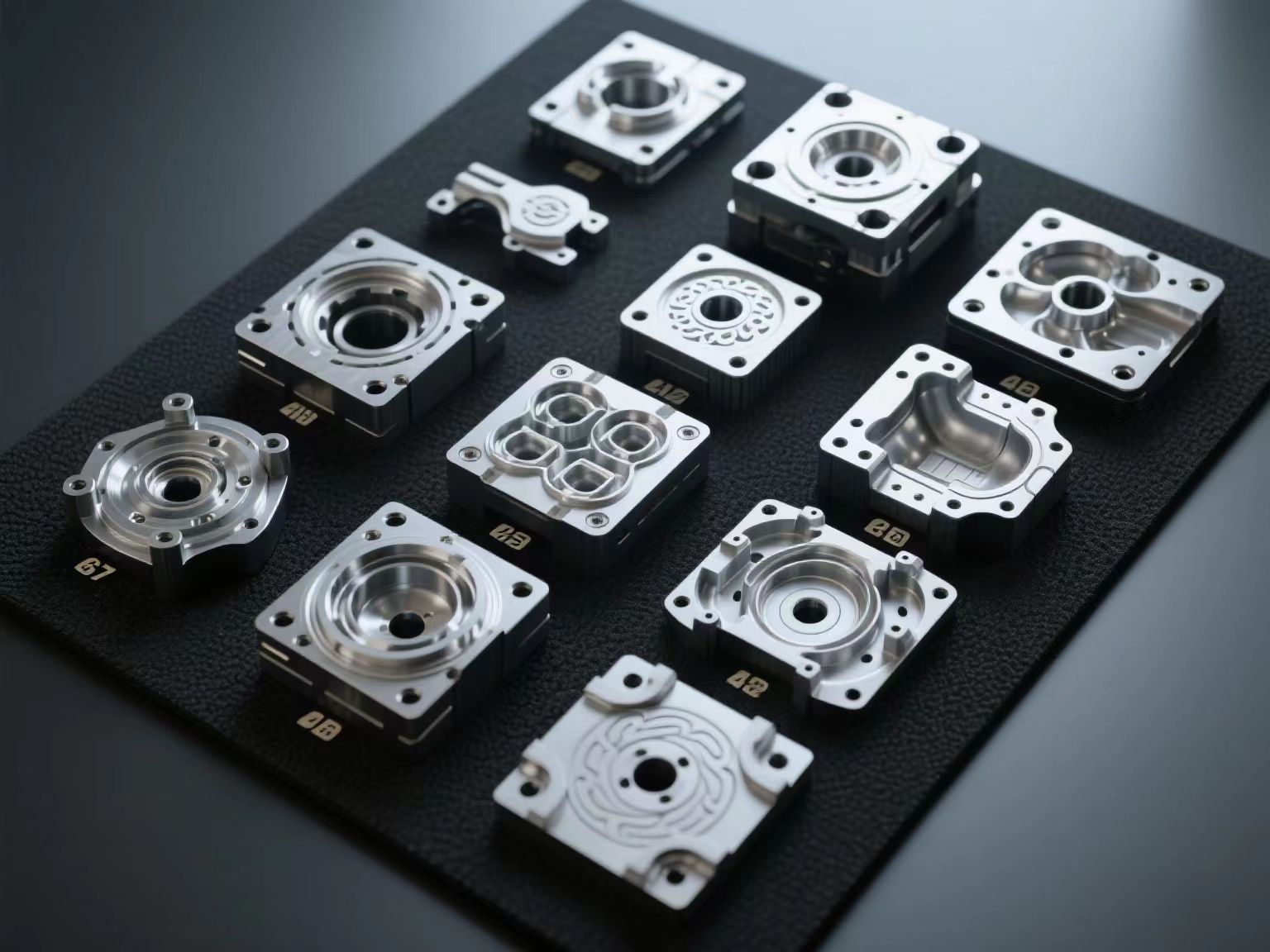

Cetakan multi-komponen

Cetakan multi-komponen

Dalam cetakan injeksi multi-komponen (juga dikenal sebagai produksi cetakan injeksi multi-warna-nada penerjemah), berbagai plastik atau plastik warna yang berbeda digunakan untuk menghasilkan produk cetakan injeksi melalui proses yang berbeda.

Dalam beberapa tahun terakhir, dengan perluasan bidang aplikasi yang berkelanjutan, teknologi cetakan injeksi multi-komponen menjadi semakin penting. Solusi inovatif yang selalu berubah membuat cetakan injeksi multi-komponen semakin menarik di pasar yang sedang tumbuh.

Salah satu alasan utama untuk pertumbuhan cepat teknologi multi-komponen adalah potensi manfaat yang dibawa dengan mengurangi langkah-langkah produksi. Dengan menerapkan teknologi cetakan canggih, baik proses perakitan manual dan otomatis produk dapat diselesaikan dalam cetakan. Dari perspektif desain produk, teknologi cetakan injeksi multi-komponen menarik dalam mencegah pembajakan desain dan menganugerahi sub-produk dengan efek taktil yang lebih baik.

1. Teknologi Slider (Teknologi Retraksi Inti)

Keuntungan terbesar dari proses ini terletak pada pemilihan fleksibel dari posisi inlet komponen kedua. Hanya ketika slider di rongga bagian pra-plastik (i .e., Plastik komponen pertama-catatan penerjemah) ditarik dapat ditarik oleh plastik komponen kedua memasuki ruang yang dibebaskan di bagian pra-plastik.

Dengan menggunakan teknologi retraksi inti, produk yang terhubung erat dapat diproduksi dengan kombinasi material yang kompatibel. Artinya, sebelum komponen pertama menyembuhkan, bahan komponen kedua disuntikkan, dan cetakan tidak perlu dipindahkan atau dibuka.

Karena koneksi yang cepat selama proses pencetakan injeksi, hubungan antara dua komponen dalam produk sangat seragam, sedangkan interlocking ketat yang sebenarnya dari bentuk geometris dicapai dengan komponen kedua. Dalam keadaan cair, komponen kedua plastik dapat dengan mudah meresap ke dalam celah komponen pertama. Teknologi ini sederhana dan menghemat ruang.

Karena cetakan injeksi paralel tidak dapat dicapai dalam proses retraksi inti, waktu cetakan injeksi dari kedua bahan tersebut ditumpangkan. Cetakan injeksi berurutan dari berbagai komponen meningkatkan siklus cetakan total. Karena kelemahan ini, metode rollback inti telah digunakan semakin sedikit.

2. Proses cetakan injeksi transfer (transfer tangan mekanik)

Pencetakan injeksi transfer digunakan ketika bagian cetakan injeksi perlu dijual. Posisi untuk cetakan pra-injeksi dan cetakan injeksi akhir dapat diatur kiri dan kanan atau ke atas dan ke bawah. Tangan mekanis mentransfer bagian pra-plastik dan meraih produk jadi.

Mirip dengan proses retraksi inti, jenis cetakan ini tidak memerlukan aksi rotasi, sehingga strukturnya tidak rumit. Keuntungannya adalah bahwa kedua bahan tersebut dapat dicetak secara bersamaan. Dibandingkan dengan metode retraksi inti, itu akan sangat mempersingkat siklus cetakan.

Proses cetakan injeksi transfer juga mencakup: pra-injeksi cetakan produk tertentu pada satu mesin, kemudian menghapus bagian pra-colded ini dan menyelesaikan cetakan injeksi dengan bahan lain pada mesin lain.

Proses keandalan menanamkan bagian preplastic ke dalam rongga lain sangat penting. Proses menyesuaikan tangan mekanis berdasarkan pengalaman agak rumit. Perangkat tangan mekanis yang tepat dan dapat dikendalikan diperlukan untuk memastikan posisi yang akurat dari bagian pra-plastik di stasiun akhir.

Proses cetakan injeksi transfer memanfaatkan seluruh luas panel cetakan yang ada, tetapi tidak cocok untuk memproduksi bagian cetakan injeksi dengan geometri yang sangat halus.

Mould_Taizhou jiifeng Mould Co.,Ltd. (jfmoulds.com)

3. Cetakan pelat pembagian

Pelat pemisah terintegrasi pada templat bergerak dan dapat berputar. Setelah cetakan dibuka, pelat pemisah mentransfer bagian yang telah dicetak ke stasiun cetakan berikutnya, dan produk akhirnya dicetak injeksi.

Template yang dapat diputar ketiga ditambahkan ke dua templat cetakan pelat pemisah. Pelat ini dapat berputar di sekitar poros tengah. Pelat pemisah pertama kali dikeluarkan dan dilepaskan dari sisi die yang bergerak, dan kemudian berputar di sekitar sumbu tengah ke posisi kedua. Gerakan rotasi yang digerakkan oleh rak digerakkan oleh motor hidrolik atau motor servo, dan presisinya dapat mencapai puluhan mikron.

Setelah pelat pemisah naik, berputar dan mundur, inti akan kembali ke posisi semula dalam dadu yang bergerak. Kemudian, cetakan ditutup dan siklus cetakan injeksi berikutnya dimulai. Di stasiun kedua, bagian pra-plastik tertanam dengan komponen plastik lainnya.

Rotasi pelat pemisah bisa 2 × 180 ° atau 3 × 120 °. Stasiun ketiga sering digunakan untuk mendinginkan atau menghilangkan bagian cetakan injeksi. Pelari panas digunakan sangat terbatas dalam cetakan pelat yang membelah.

4. Cetakan Dukungan Pusat

Sistem stent pusat mirip dengan teknologi pelat pengindeksan. Pelat pemisah dapat disederhanakan menjadi pelat strip panjang atau bentuk silang. Dukungan pusat hanya memutar bagian cetakan injeksi ke stasiun berikutnya tanpa memutar komponen mekanis cetakan. Bagian cetakan injeksi difiksasi dengan inti yang dapat diperpanjang, pin ejector atau pawl selama transfer.

Pelat pemisah yang dibahas sebelumnya telah disederhanakan menjadi dukungan pusat yang berputar dengan bagian cetakan injeksi dan kemudian dilanjutkan dengan cetakan injeksi. Cetakan perancah pusat biasanya menggunakan sistem pelari panas. Salah satu keuntungannya daripada sistem pelat pengindeksan adalah bahwa bobot diri dari sistem rotasi lebih kecil, memungkinkannya berputar atau berayun dengan cepat, sehingga secara signifikan mengurangi siklus pembentukan sistem.

Cetakan bagian cetakan injeksi dapat dicapai dengan sisi injeksi atau sisi ejeksi. Ini dipahami oleh inti teleskopik selama perpindahan dan kemudian didorong keluar dari lubang pusat.

5. Sistem Turntable

Multi-component molds using turntable systems have been widely applied in various fields of the plastic industry. Depending on different application scenarios, the turntable can be driven by hydraulic power or a motor. Using a turntable system is the most effective solution for the mold to rotate from one injection position to the next. The rotation of the mold is accomplished by the turntable, making the mold simpler.

Depending on the number of injection molding components, the positioning of the turntable can be divided into 4×90°, 3X120° or 2X180°. Among them, the simplest is to rotate the turntable 180° to the left or right. The feature that the moving die can rotate continuously in one direction is particularly suitable for multi-station molds. As the mold needs to rotate continuously, cables and

The connection of hoses, the supply of cooling water and hydraulic oil will become quite complicated.

Compared with other multi-component molds, one drawback of the turntable system is that it requires a larger injection molding machine. Generally, the length of the machine guide rails in a turntable system needs to be increased by 200mm, and the distance between the guide rails needs to be increased by 50 to 100mm.

6.bucket lifting mold

In a broad sense, the working mode of bucket lift molds and transfer injection molding technology is similar. The production is transferred from an integrated screw mechanism to the next injection molding station.

The highlight of this mold technology is that the multi-component injection molding machine used does not require special specifications. The mold will be slightly longer than the rotating mold, but it doesn't need to be rotated. In this way, there is no need to enlarge the template or increase the length of the guide pins of the injection molding machine.

The pre-molded part is moved to the next station through a screw. Then, the product undergoes injection molding and is transferred to the unloading station outside the mold. The mechanical hand takes down the finished product during the injection molding stage, and the injection molding cycle will not be affected.

The empty half mold is sent back to the injection molding station again. During the mold opening stage, the second screw moves the half mold from the unloading station to the pre-plasticizing station. In this way, the bucket lifting cycle is completed and a new cycle begins anew.

Komoditas mould_taichu jiifeng Mould Co.,Ltd. (jfmoulds.com)

7-cubic-meter stacked mold technology

The advantage of cubic mold stacking technology over other mold technologies lies in the fact that with the same size of machine, the number of cavities in the mold can be doubled. In other words, for the same order volume, the size of the machine can almost be halved.

7.1 Cubic rotary mold stacking technology

When applying the rotary die stacking technology, the rotation of the mold is accomplished by a horizontally rotatable central module.

The pre-plastic part is first formed on the first parting surface. When the mold is opened, the pre-plastic part remains on the central rotating module. When the mold is fully opened, the central module rotates 180° to the second profile surface. After the mold is closed again, the second component of the plastic is injected into the second cavity containing the pre-molded part.

By applying a 4×90° rotating cubic die, secondary processing can be carried out simultaneously at the second station (operator side) and the fourth station (non-operator side). For instance, the second station is used for cooling injection-molded parts, while the fourth station is for the mechanical hand to pick up the products. The two processes are carried out simultaneously without affecting the molding cycle

Impact. Alternatively, the second station can also be used for in-machine or out-of-machine assembly (in-mold assembly).

7.2 Double Cubic rotating Die Stacking Technology

The double cubic stacked mold is placed between the moving and fixed half molds, and two sets of rotating stacked molds are also configured. In principle, a double-cubic stacked mold is like two independent molds working simultaneously. It has three clamping surfaces and all forming processes are carried out simultaneously, which makes the production of complex parts highly efficient.

Compared with traditional molds, when the assembly process needs to be transferred to the mold, the double cubic stack mold has a significant advantage, and the molding cycle will also be greatly reduced. Assembly processing can be carried out simultaneously with injection molding. More and more assembly processes have been transferred to in-mold operation. Because the products assembled in the mold have higher precision.

The preferred application fields of double cubic stacked molds include packaging, medical care and the automotive industry. With one process, the integration of two or more packaging components can be achieved.

8. Sequential mold stacking

Sequential mold stacking involves two sets of molds being connected back to back, with plastic filling each mold cavity in sequence and the molds being opened in a cycle.

In a common mold, the cavities on the parting surface stand opposite to each other. They are filled simultaneously during each injection molding, and the finished products are demolded at the same time when the mold is opened.

However, in sequential die stacking, the parting surfaces open alternately. That is to say, when half of the mold cools down, the other half of the mold is just demolded and re-injected. During the idle time of mold cooling, the next injection molding stage can be carried out. When the two semi-molds work in sequence, different injection molded parts of the same product series can be produced. Therefore, injection molding machines must be equipped with special programs to provide the appropriate amount of plastic required for each parting surface.

Thick-walled parts with longer cooling times are also particularly suitable for this technology.

The external edge lock mechanism enables the two semi-molds to operate alternately. The function of the side lock is similar to that of a rack and pinion system. By using a single adapter board, two ready-made molds can be transformed into a set of sequential stacked molds.

9.component molds for thermosetting plastics and elastomers

In thermosetting multi-component molds, thermosetting plastics are rarely paired with thermosetting plastics. In most cases, two types of materials, soft and hard, are used in combination. However, there are also examples of combinations of thermosetting plastics and high-temperature resistant thermoplastic central support rotary process indexing sheet materials.

Elastomers can be combined with thermoplastics and thermosetting plastics. In both cases, the pre-molded parts should be made of hard plastic.

The combination of thermosetting plastics and elastomers is mostly used in the field of engines. Both of these plastics have the characteristics of good thermal stability, resistance to engine oil and fuel oil. Therefore, thermosetting plastics and elastomers [usually nitrile rubber (NBR)] with very similar material classifications can be combined very well. The temperatures at which these two materials are produced using heated molds are also at the same level. The difference between them lies in that thermosetting plastics need to be hardened to become elastic

The body needs to be vulcanized.

The combination of soft and hard plastics can be used to improve the sense of touch or absorb vibrations. Examples of improving tactile sensation through the combination of soft and hard plastics include small devices such as hand drills, welding guns or hair dryers. Such a combination can be used in automotive engineering and engine technology to selectively absorb vibrations.

Informasi terkait

Perlakuan permukaan cetakan

2025-07-26

Surface treatment of molds1. Common surface treatment processes The purpose o...

Struktur, bahan dan desain cetakan injeksi

2025-07-18

Struktur, bahan dan desain cetakan injeksi di lanskap yang luas...

Proses pemrosesan desain manufaktur cetakan

2025-06-19

Aliran proses 1. Proses pembuatan cetakan adalah sebagai berikut: ulasan gambar-bahan...

Peralatan utama di bidang logistik dan pergudangan

2025-06-29

Peralatan utama di bidang logistik dan produsen cetakan pergudangan di...

Cetakan injeksi: Pembuat tidak terlihat di lokakarya

2025-07-09

Cetakan injeksi: Pembuat tidak terlihat di workshopI. Kesan pertama dari th...

Tentukan modis baru untuk industri cetakan injeksi melalui terobosan teknologi dan rekonstruksi Ekologis

2025-07-04

Tentukan modis baru untuk industri cetakan injeksi melalui brea teknologi...