Kontrol pendinginan cetakan

Kontrol pendinginan cetakan

1. Pipa Pendinginan

Fungsi pipa pendingin adalah mentransfer panas dalam cetakan ke media yang dikendalikan suhu melalui dinding samping pipa. Metode kontrol suhu dengan rasio kinerja terhadap kinerja tertinggi adalah dengan menggunakan pipa pendingin melingkar untuk pengurangan suhu.

Setiap bagian cetakan injeksi harus memiliki pipa pendinginnya sendiri. Ada aturan umum berikut untuk memilih pipa pendingin:

Diameter saluran biasanya 6 hingga 14 milimeter.

Beberapa pipa berdiameter kecil lebih efektif daripada beberapa yang berdiameter besar.

Pipa dengan diameter kecil tetapi panjang panjang dapat menyebabkan kehilangan tekanan yang signifikan.

Pipa pendingin seri

Saat menggunakan pendinginan seri, hanya ada satu pipa untuk masuk dan meninggalkan cetakan. Akibatnya, suhu media pendingin secara bertahap akan meningkat saat pipa meluas. Dengan cara ini, suhu cetakan di area yang berbeda akan berbeda.

Pipa pendingin paralel

Dengan menggunakan metode pendinginan ini, air yang masuk akan dibagi menjadi beberapa pipa paralel untuk mencapai tujuan kontrol seragam suhu cetakan. Kerugian dari metode ini adalah bahwa jika ada penyumbatan pipa, lokasinya sangat sulit untuk ditentukan.

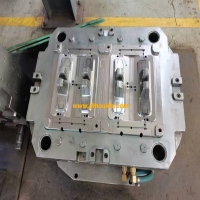

Cetakan bemper mobil pabrikan di Tiongkok (jfmoulds.com)

2. Distribusi suhu

Suhu cetakan sangat penting untuk manfaat ekonomi dari cetakan injeksi dan kualitas bagian cetakan injeksi. Hasil penelitian terbaru menunjukkan bahwa perbedaan suhu seluruh rongga tidak boleh melebihi 5 ℃. Tujuan ini dapat dicapai dengan menerapkan serangkaian metode pendinginan dengan benar.

Pada hari -hari awal, perbedaan suhu antara inlet dan outlet cetakan sering melebihi 20 ℃. Ini akan menyebabkan penurunan kualitas bagian cetakan injeksi dan perpanjangan waktu pendinginan yang diperlukan untuk lelehan untuk memadat, dan siklus cetakan yang sesuai juga akan diperpanjang. Saat ini, desain kontrol suhu cetakan telah menjadi mode pemanasan yang dapat dipilih, yaitu pemanasan dekat dengan permukaan produk dan dapat dikontrol di area yang berbeda.

Ada berbagai metode pendinginan yang dapat dengan cepat membawa cetakan ke suhu produk. Sederhananya, ada pendinginan terus menerus, pendinginan tersegmentasi, dan pendinginan intermiten, juga dikenal sebagai pendingin pulsa.

Sangat penting untuk menghilangkan panas di bawah premis bahwa suhu cetakan sesuai. Ketika suhu cetakan terlalu rendah, pendinginan cepat akan berdampak negatif pada kinerja produk.

Distribusi suhu dan fluiditas plastik harus dipertimbangkan.

2.1 Distribusi suhu cetakan plastik termoset

Cetakan plastik termoseting dipanaskan secara elektrik dan terdiri dari batang pemanas, pelat pemanas, gulungan pemanas atau pelat pemanas. Piring panas tidak diintegrasikan ke dalam cetakan tetapi merupakan bagian dari mesin cetakan injeksi. Suhu cetakan adalah antara 150 dan 180 derajat Celcius.

Suhu cetakan diukur dengan termokopel. Termokopel dan elemen pemanas dikonfigurasi untuk menjaga perbedaan suhu permukaan dalam 5 ℃. Ketika persyaratan untuk produk cetakan injeksi sangat tinggi, perbedaan suhu perlu dikurangi dari 5 ℃ menjadi 2 ℃.

Untuk mengurangi kehilangan panas dari cetakan, papan isolasi panas harus dipasang pada cetakan.

2.2 Distribusi suhu cetakan elastomer

Cetakan elastomer juga dipanaskan secara listrik dan terdiri dari lengan pemanas, pelat pemanas, kumparan pemanas atau pelat pemanas. Piring panas tidak diintegrasikan ke dalam cetakan tetapi merupakan bagian dari mesin cetakan injeksi. Output panas dari cetakan plastik termoseting adalah 35 hingga 40W/kg, sedangkan cetakan elastomer membutuhkan 50 hingga 60W/kg. Alasannya adalah bahwa elastomer memiliki konduktivitas termal yang relatif rendah, dan kedua, struktur produknya relatif lemah, sehingga mendingin dengan cepat.

Suhu cetakan elastomer juga diukur dengan termokopel. Termokopel dan elemen pemanas dikonfigurasi untuk menjaga perbedaan suhu permukaan dalam 5 ℃. Ketika persyaratan untuk produk yang dicetak injeksi sangat tinggi, perbedaan suhu bisa serendah 2 hingga 5 derajat Celcius.

Untuk mengurangi kehilangan panas dari cetakan, papan isolasi panas harus dipasang pada cetakan.

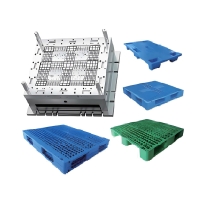

Produsen cetakan ember di Cina (jfmoulds.com)

3. Continuous cooling

The temperature control of the mold requires the use of a cooling medium, which will directly penetrate the mold. However, most injection molds are heated to 40 to 80 degrees Celsius by mold temperature control units. The mold temperature for engineering plastics needs to be as high as 200℃.

The cooling water flow regulator uses manual flow regulation to control the temperature. The thermometer responds to temperature changes by measuring the temperature of the return water. The regulation of flow is accomplished by the control valve.

The flow rate display is indicated by a conical float lifted by the water flow in the mold cooling circuit after passing through a complex measurement system.

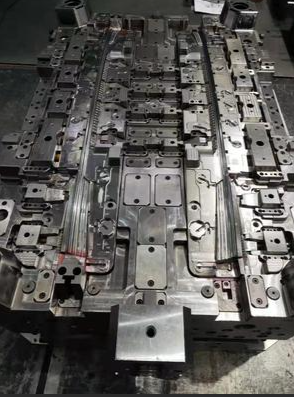

Mold temperature control machine

The temperature control medium in the mold temperature control machine is water or oil. If the required temperature is higher than the boiling point of water, a pressurized water temperature machine or an oil temperature machine should be used.

The water flow loop in a traditional mold temperature control machine can be either open-loop or closed-loop. In an open-loop system, indirect cooling is used, and the pre-water temperature can reach 95°C while the oil temperature can reach 200 °C. To avoid contact with oxygen, oil is usually only used in closed-loop systems. In a closed-loop system, the system water temperature can reach as high as 230℃.

If the cooling medium cannot directly reach all areas of the formed component, the cooling time needs to be extended to ensure that the temperature of the uncooled parts also reaches the temperature required for demolding. This will lead to an extension of the molding cycle and an increase in product costs. Therefore, all components on the mold must be integrated into the cooling circuit.

4. Zoned cooling

The basis of zonal cooling is the mold design based on the heat distribution of the product. The mold is divided into independent areas so that areas with different temperature requirements can be assigned to independent cooling circuit control.

The traditional zoned cooling solution, also known as the multi-loop cooling method, connects independent cooling loops to independent mold temperature control units. When the number of cooling circuits increases, both the operational difficulty and the required space will increase.

Zoned cooling enables different injection molded parts to be cooled separately. When the plastic flow path is long, the area near the gate can be focused on cooling, while gradually moving away from the gate, the cooling amplitude can be gradually weakened. Separate control of different temperature zones can balance the cavity temperature. As a result, the quality of injection molded parts is improved, while the molding cycle is reduced. Temperature control circuits of the same temperature can be aggregated together to reduce operational difficulty.

The cooling of strip-shaped and slender cores is particularly difficult. A makeshift solution is to use mold materials with high thermal conductivity in these areas. For instance, wrinkled copper has a thermal conductivity five times higher than that of steel.

Informasi terkait

Tentukan modis baru untuk industri cetakan injeksi melalui terobosan teknologi dan rekonstruksi Ekologis

2025-07-04

Tentukan modis baru untuk industri cetakan injeksi melalui brea teknologi...

Jenis Demolding dari Cetakan Dua Piring

2025-07-22

Jenis Demolding dari dua cetakan piring1.1 bagian yang dicetak injeksi tanpa ...

Cetakan injeksi: batu utama manufaktur presisi dan tren baru dalam pengembangan industri

2025-07-08

Cetakan injeksi: batu utama manufaktur presisi dan tren baru di...

Cetakan injeksi: analisis komprehensif dari pengerjaan presisi hingga beragam aplikasi

2025-06-30

Cetakan injeksi: analisis komprehensif dari pengerjaan presisi hingga penyelam...

Dari prinsip ke aplikasi, pahami "shaping master" ini dalam industri

2025-07-16

Dari prinsip ke aplikasi, pahami "shaping master" ini dalam industri...

Cetakan injeksi umumnya digunakan enam jenis bahan cetakan

2025-06-19

Pilihan besi bukan hanya mempengaruhi kehidupan manusia jamur, namun juga ada...