Dari terobosan teknologi hingga transformasi cerdas

Dari terobosan teknologi hingga transformasi cerdas

Cetakan injeksi, sebagai peralatan inti dalam manufaktur modern, memainkan peran yang tak tergantikan dalam bidang seperti mobil, elektronik, perawatan medis, dan kedirgantaraan. Dengan kemunculan berkelanjutan bahan dan teknologi baru, serta meningkatnya tuntutan pasar untuk ketepatan produk, efisiensi dan keramahan lingkungan, industri cetakan injeksi sedang mengalami transformasi mendalam dari manufaktur tradisional ke manufaktur cerdas, hijau dan presisi tinggi. Artikel ini akan secara sistematis mengeksplorasi pengembangan terobosan cetakan injeksi dalam beberapa tahun terakhir dari aspek -aspek seperti inovasi material, optimasi struktural, peningkatan proses, aplikasi cerdas dan tren masa depan, menghadirkan jalur teknis dan gambaran industri yang berbeda dari pemahaman tradisional.

Mould_Taizhou jiifeng Mould Co.,Ltd. (jfmoulds.com)

I. Revolusi Material: Menembus batas -batas kinerja baja mati tradisional

Cetakan injeksi tradisional sebagian besar bergantung pada baja cetakan klasik seperti CR12 dan S136. Namun, ketika dihadapkan dengan kondisi kerja yang ekstrem seperti suhu tinggi, korosivitas tinggi, dan resistensi keausan yang tinggi, kinerja mereka secara bertahap menunjukkan keterbatasan. Dalam beberapa tahun terakhir, kemajuan dalam ilmu material telah membawa tiga bahan revolusioner untuk cetakan injeksi, sepenuhnya mengubah skenario aplikasi dan masa pakai cetakan.

(1) baja baja berkecepatan tinggi: "raja tahan aus" di lingkungan suhu tinggi

Baja baja berkecepatan tinggi dibuat melalui proses metalurgi bubuk. Karbidanya didistribusikan secara merata dan biji -bijian disempurnakan ke tingkat mikrometer, memecahkan masalah keausan lokal yang disebabkan oleh pemisahan komposisi pada baja mati tradisional. Ambil ASP-60 dari SSAB Company di Swedia sebagai contoh. Kekerasannya dapat mencapai HRC65-67, dan ketahanan ausnya lebih dari tiga kali lipat dari S136. Selain itu, ia masih dapat mempertahankan sifat mekanik yang stabil pada suhu tinggi 300 ℃. Jenis bahan ini sangat cocok untuk cetakan injeksi plastik rekayasa dengan serat kaca tambahan dan serat karbon, seperti cetakan tudung mesin otomotif. Kehidupan layanan telah meningkat dari 500.000 kali cetakan tradisional menjadi lebih dari 3 juta kali.

(2) Logam Matrix Composites (MMC): Keseimbangan antara ringan dan kekuatan tinggi

Komposit matriks logam menggunakan paduan aluminium atau paduan magnesium sebagai matriks dan menggabungkan partikel keramik (seperti sic, al₂o₃) atau serat karbon untuk membentuk struktur komposit "kerangka logam + fase penguat". Dibandingkan dengan baja die tradisional, kepadatannya berkurang 40%menjadi 60%, dan konduktivitas termal meningkat 2 hingga 3 kali, yang dapat memperpendek waktu pendinginan cetakan lebih dari 30%. Cetakan bahan komposit ALSIC yang dikembangkan oleh BASF dari Jerman telah mengurangi siklus cetakan satu bagian dari 15 detik menjadi 9 detik dalam cetakan injeksi cangkang ponsel. Pada saat yang sama, karena koefisien ekspansi termal yang dekat dengan plastik, ia telah secara signifikan mengurangi cacat warpage produk.

(3) Komposit Matriks Keramik: "Perintis Korosi" di lingkungan yang ekstrem

Komposit matriks keramik menunjukkan keunggulan unik dalam persyaratan cetakan injeksi plastik korosif yang mengandung fluor, klorin, dll. (Seperti polytetrafluoroethylene dan polyvinyl klorida). Cetakan yang dibuat dengan menggabungkan zirkonia (zro₂) dan silikon nitrida (Si₃n₄) memiliki ketahanan korosi lebih dari sepuluh kali lipat dari stainless steel, dan kekasaran permukaannya dapat dikontrol di bawah RA0.02μm, mencapai efek seperti cermin tanpa pemolesan berikutnya. Dalam cetakan tabung infus medis, bahan komposit keramik tidak hanya menyelesaikan masalah kontaminasi produk yang disebabkan oleh korosi baja tradisional oleh obat cair, tetapi juga memperpanjang siklus pemeliharaan cetakan dari satu bulan menjadi satu tahun.

Mould_Taizhou jiifeng Mould Co.,Ltd. (jfmoulds.com)

Ii. Inovasi Struktural: Dari rongga tunggal ke desain terintegrasi multi-fungsional

Cetakan injeksi tradisional terutama menampilkan struktur sederhana "rongga + inti", dan fungsinya terbatas pada cetakan. Cetakan modern, melalui inovasi struktural, telah mencapai integrasi beberapa proses seperti pembentukan, inspeksi, dan modifikasi, secara signifikan meningkatkan efisiensi produksi dan nilai tambah produk. Arah inovasi mereka terutama tercermin dalam tiga dimensi.

(1) Struktur pendinginan konformal: pencetakan 3D untuk merekonstruksi sistem manajemen termal

Saluran air pendingin cetakan tradisional sebagian besar lurus atau zigzag, yang sulit agar sesuai dengan permukaan rongga yang kompleks, menghasilkan pendinginan produk yang tidak rata. Struktur pendingin konformal berdasarkan teknologi SLM (selektif laser laser) dapat merancang saluran air spiral dan grid sesuai dengan kontur permukaan rongga, menjaga jarak antara media pendingin dan permukaan rongga dalam kisaran 5 hingga 8mm. Dalam cetakan bumper otomotif, pendinginan konformal mengurangi perbedaan suhu produk dari ± 8 ℃ menjadi ± 2 ℃, mengurangi warpage hingga 60%, dan memperpendek siklus cetakan sebesar 25%. Lebih penting lagi, pencetakan 3D memungkinkan integrasi sensor aliran dan probe suhu di saluran air untuk memantau efek pendinginan secara real time dan mencapai kontrol loop tertutup.

(2) Struktur perakitan dalam bentuk: menerobos kemacetan "perakitan setelah cetakan"

Untuk produk gabungan multi-komponen (seperti kasus laptop dan klip), proses tradisional memerlukan cetakan injeksi terpisah terlebih dahulu dan kemudian perakitan manual, yang tidak efisien dan memiliki presisi yang buruk. Cetakan rakitan dalam-mold, melalui mekanisme keterkaitan mekanis, melengkapi cetakan dan perkawinan beberapa komponen dalam satu siklus cetakan injeksi tunggal. Sistem perakitan in-mold dua warna yang dikembangkan oleh Toyota Keiki dari Jepang menggunakan inti berputar dan tangan mekanis untuk bekerja dalam koordinasi. Dalam pembentukan bingkai tengah dan kunci ponsel, ia menyadari keterlibatan otomatis keduanya, dengan akurasi posisi dikendalikan dalam ± 0,01mm. Efisiensi produksi meningkat sebesar 40%, dan pada saat yang sama, mengurangi kerusakan yang disebabkan oleh benjolan selama proses perakitan.

(3) Struktur rongga adaptif: regulasi cerdas untuk penyusutan material

Penyusutan pendinginan plastik adalah penyebab utama penyimpangan dimensi produk. Cetakan tradisional mengimbangi dengan memesan jumlah penyusutan, tetapi mereka sulit untuk beradaptasi dengan fluktuasi kinerja dari berbagai batch bahan. Cetakan rongga adaptif dilengkapi dengan driver keramik piezoelektrik internal, yang secara otomatis dapat menyesuaikan ukuran rongga berdasarkan data ukuran produk yang terdeteksi waktu nyata (dengan akurasi penyesuaian hingga 0,001mm). Dalam cetakan roda gigi presisi, struktur ini mengurangi kesalahan pitch produk dari ± 0,02mm menjadi ± 0,005mm, dan meningkatkan tingkat kelulusan dari 85% menjadi 99%. Ini sangat cocok untuk cetakan bahan yang sensitif terhadap laju penyusutan seperti polyoxymethylene (POM) dan poliamida (PA).

Aku aku aku. Peningkatan Proses: Integrasi teknologi lintas disiplin memunculkan paradigma baru

Kinerja cetakan injeksi tidak hanya tergantung pada desain mereka sendiri, tetapi juga terkait erat dengan inovasi proses cetakan. Dalam beberapa tahun terakhir, integrasi teknologi lintas disiplin (seperti ilmu material polimer dan mekanika fluida, teknik mesin dan kecerdasan buatan) telah memunculkan banyak proses terobosan, menembus hambatan teknis cetakan injeksi tradisional.

(1) Microfoaming Injection Cetakan: Realisasi sinergis dari ringan dan kekuatan tinggi

Cetakan injeksi microfoaming mengurangi kepadatan produk sebesar 10% hingga 30% dengan menyuntikkan CO₂ atau N₂ superkritis ke dalam leleh, membentuk gelembung dengan diameter 5 hingga 50μm. Pada saat yang sama, karena penyerapan tegangan gelembung, kekuatan dampak meningkat sebesar 20%. Kunci dari jenis cetakan ini terletak pada kontrol nukleasi dan pertumbuhan gelembung. Dengan mengatur katup throttle dan sensor tekanan di inlet rongga, tekanan leleh dan kelarutan gas dapat diatur secara tepat. Dalam cetakan shell baterai untuk kendaraan energi baru, struktur microfoaming mengurangi berat produk sebesar 25%. Sementara itu, melalui "efek buffering" dari gelembung, kinerja anti-getaran shell ditingkatkan, memenuhi persyaratan keselamatan baterai daya.

(2) Cetakan injeksi berbantuan laser: Mengatasi tantangan pencetakan bahan yang sangat kristal

Untuk plastik kristal seperti polietilen (PE) dan polypropylene (PP), cetakan injeksi tradisional rentan terhadap tanda penyusutan dan bintik -bintik karena kecepatan kristalisasi yang tidak merata. Cetakan injeksi yang dibantu laser menyematkan laser serat pada permukaan rongga untuk memanaskan permukaan rongga secara lokal selama tahap pengisian lebur (dengan suhu yang dikontrol dalam ± 5 ℃ dari titik leleh plastik), sehingga menunda proses kristalisasi. Dalam cetakan drum dalam mesin cuci, pemanasan laser telah meningkatkan kilau permukaan produk dari 80Gu menjadi 95Gu, menghilangkan kebutuhan untuk perawatan lukisan berikutnya. Pada saat yang sama, karena kristalisasi yang lebih seragam, kekuatan dampak produk telah meningkat sebesar 15%.

(3) Cetakan injeksi magnetorheologis: regulasi dinamis dari perilaku aliran leleh

Magnetorheological Fluid (MRF) dapat langsung berubah dari cairan ke semi-padat di bawah aksi medan magnet. Gerbang magnetorheological yang dirancang berdasarkan properti ini dapat menyesuaikan laju aliran lebur dan tekanan secara real time. Cetakan menanamkan kumparan elektromagnetik di gerbang. Dengan mengubah intensitas arus, intensitas medan magnet dikendalikan, sehingga menyesuaikan resistansi aliran gerbang. Dalam cetakan multi-rongga, teknologi ini dapat menyelesaikan masalah pengisian lebur yang tidak seimbang di rongga yang berbeda, mengurangi penyimpangan berat produk di setiap rongga dari ± 3% menjadi ± 0,5%. Ini sangat cocok untuk produksi massal konektor elektronik presisi.

Iv. Transformasi Cerdas: Manajemen Siklus Hidup Penuh Berbasis Data

Kemajuan Industri 4.0 telah mengubah cetakan injeksi dari alat "eksekusi pasif" menjadi terminal "persepsi aktif" yang cerdas. Melalui integrasi sensor, Internet of Things (IoT), dan Kecerdasan Buatan (AI), telah mencapai manajemen cerdas di seluruh proses desain, produksi, dan pemeliharaan. Sistem intinya terdiri dari tiga level.

(1) Cetakan Kembar Digital: Desain dan Optimalisasi Pemetaan Virtual-Real

Teknologi kembar digital membangun model virtual cetakan untuk memetakan parameter seperti bidang suhu, bidang tegangan, dan keadaan keausan cetakan fisik secara real time. Selama tahap desain, keausan cetakan setelah satu juta siklus cetakan dapat diprediksi melalui simulasi virtual, dan struktur bagian yang rentan dapat dioptimalkan terlebih dahulu. Selama tahap produksi, model virtual dibandingkan dengan data real-time yang dikumpulkan oleh sensor untuk memperingatkan potensi kesalahan. BMW Group telah menerapkan kembar digital dalam cetakan blok mesin, mengurangi jumlah uji cetakan dari tradisional 5 hingga 8 hingga 2 hingga 3, memperpendek siklus pengembangan sebesar 40%. Pada saat yang sama, melalui pemeliharaan prediktif, downtime yang tidak direncanakan telah berkurang sebesar 50%.

(2) Sistem Pemantauan Kesehatan Cetakan: Dari "Perbaikan Kesalahan" hingga "Pemeliharaan Prediktif"

Cetakan modern dilengkapi dengan beberapa jenis sensor: pengukur regangan tekanan monitor rongga, termokopel mengumpulkan suhu, dan sensor akustik mendeteksi getaran abnormal. Data ditransmisikan ke platform cloud melalui modul 5G. Algoritma AI menganalisis data untuk menetapkan model indeks kesehatan cetakan. Ketika indeks turun di bawah ambang batas, secara otomatis mengeluarkan peringatan pemeliharaan. Melalui sistem ini, lokakarya cetakan injeksi peralatan listrik GREE telah memperpanjang waktu rata -rata antara kegagalan (MTBF) cetakan dari 300 jam menjadi 800 jam, mengurangi biaya perawatan sebesar 35%, dan pada saat yang sama menghindari penghapusan produk batch yang disebabkan oleh kegagalan mendadak.

(3) Sistem parameter proses adaptif: AI merekonstruksi sistem parameter produksi

Parameter proses cetakan injeksi tradisional ditetapkan berdasarkan pengalaman dan sulit untuk beradaptasi dengan faktor -faktor yang mengganggu seperti fluktuasi bahan baku dan perubahan suhu lingkungan. Cetakan cerdas, melalui algoritma pembelajaran mesin, membangun hubungan pemetaan antara parameter proses dan kualitas produk berdasarkan data produksi historis, dan mengoptimalkan parameter seperti kecepatan injeksi, tekanan menahan, dan waktu pendinginan secara real time. Dalam cetakan injeksi pelat kembali kaca ponsel, sistem ini masih dapat mengontrol akurasi dimensi produk dalam ± 0,01mm bahkan ketika laju aliran leleh (MFR) bahan baku berfluktuasi sebesar ± 2g/10 menit, dan laju kelulusan tetap stabil di lebih dari 99,5%.

V. Tren Masa Depan: Teknologi Mutakhir Membentuk Ekosistem Industri Baru

Pengembangan cetakan injeksi berkembang menuju presisi, kehijauan, dan integrasi yang lebih besar. Terobosan dalam teknologi mutakhir akan semakin membentuk kembali ekosistem industri. Tren yang patut diperhatikan di masa depan terutama terletak pada tiga aspek.

(1) Bahan berbasis bio cetakan yang diadaptasi: terobosan ganda dalam perlindungan dan kinerja lingkungan

Dengan kemajuan global netralitas karbon, penerapan plastik berbasis bio (seperti asam polilaktat PLA dan ester asam polyhydroxyfatty phA) menjadi semakin luas. Namun, bahan -bahan ini memiliki ketahanan panas yang buruk dan tingkat penyusutan yang tinggi, yang menimbulkan persyaratan khusus untuk cetakan. Di masa depan, cetakan akan mengadopsi pelapis pelumas yang dapat terdegradasi (seperti lilin nabati) untuk mengurangi gesekan, dan pada saat yang sama, rongga fleksibel akan dirancang untuk beradaptasi dengan karakteristik penyusutan yang tinggi dari bahan. Diharapkan bahwa pada tahun 2030, pangsa pasar cetakan khusus untuk plastik berbasis bio akan meningkat dari 5% menjadi 25% saat ini.

(2) pewarnaan kuantum dot in-mold: mendefinisikan kembali proses penampilan produk

Quantum Dots (QD) memiliki sifat optik yang sangat baik. Mengintegrasikannya ke dalam cetakan dapat mencapai pewarnaan dalam bentuk, mengganti proses melukis semprotan tradisional. Cetakan menanamkan film dot kuantum transparan di permukaan rongga. Dengan menyesuaikan ketebalan film dan panjang gelombang cahaya eksitasi, produk dapat menyajikan warna apa pun dari merah ke biru, dan saturasi warna lebih dari dua kali lipat dari lukisan semprotan tradisional. Teknologi ini telah memasuki tahap uji coba dalam cetakan panggilan jam tangan pintar dan diharapkan akan diterapkan secara luas di bidang elektronik konsumen dalam waktu lima tahun, secara signifikan mengurangi emisi VOC.

(3) Cross Forming Cetakan: Cakupan Penuh dari Struktur Nano ke Komponen Raksasa

Di satu sisi, cetakan injeksi mikro-nano dapat membentuk produk dengan tekstur skala nano (seperti label anti-counterfeiting dan lensa optik), dan rongga yang diproduksi melalui teknologi litografi balok elektron dapat mencapai ketepatan hingga 10nm. Di sisi lain, cetakan super besar (seperti cetakan blade turbin angin) berkembang dalam arah modular, memecahkan masalah transportasi melalui manufaktur tersegmentasi dan perakitan di tempat. Di masa depan, cetakan akan mencapai integrasi lintas skala "struktur mikro-nano + dimensi makroskopik", memenuhi tuntutan kedirgantaraan dan bidang lainnya untuk komponen besar presisi.

Kesimpulan

Sejarah pengembangan cetakan injeksi adalah mikrokosmos dari kemajuan terkoordinasi ilmu material, teknologi manufaktur dan teknologi digital. Dari baja baja berkecepatan tinggi hingga kembar digital, dari pendinginan konformal hingga optimasi parameter AI, setiap inovasi telah menembus batas-batas kognisi tradisional. Di masa depan, dengan integrasi mendalam dari manufaktur hijau dan manufaktur cerdas, cetakan injeksi tidak hanya akan menjadi alat produksi tetapi juga menjadi node inti yang menghubungkan desain, bahan dan proses, mempromosikan industri manufaktur untuk bergerak menuju efisiensi tinggi, presisi, dan keberlanjutan. Untuk praktisi industri, hanya dengan mengikuti tren perubahan teknologi yang dapat mereka unggul dalam putaran baru peningkatan industri dan mencapai lompatan dari "manufaktur" ke "manufaktur cerdas".

Informasi terkait

Penandaan dimensi gambar desain cetakan

2025-09-10

Penandaan dimensi dari gambar desain cetakan. Persyaratan Umum untuk Dimensio ...

Posisi inlet lem dari cetakan diseret dan hangus

2025-08-06

Posisi inlet lem dari cetakan diseret dan hangus lem dalam ...

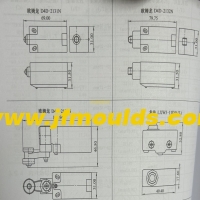

Sakelar batas cetakan

2025-10-08

Sakelar batas cetakan Dalam beberapa kasus, tindakan mekanisme berbeda...

Kekasaran permukaan bagian yang dibentuk cetakan

2025-10-13

Kekasaran permukaan bagian cetakanI. Metode Representasi dan Makna ...

Jenis dan persyaratan dasar gambar desain cetakan

2025-09-07

Jenis dan Persyaratan Dasar Drawing Desain Cetakan Perpendek Produksi Cy ...

Fokus pada kualitas dan menumbuhkan inovasi yang mendalam

2025-07-05

Fokus pada kualitas dan menumbuhkan inovasi dalam kehidupan sehari-hari, dari mobi...