Struktur, bahan dan desain cetakan injeksi

Struktur, bahan dan desain cetakan injeksi

Dalam lanskap luas manufaktur industri modern, cetakan injeksi seperti pahlawan tanpa tanda jasa yang rendah namun penting, diam-diam mendukung produksi produk plastik berskala besar dan berkualitas tinggi. Dari botol dan stoples dalam kehidupan sehari -hari dan cangkang perangkat elektronik hingga bagian otomotif dan komponen presisi dalam kedirgantaraan, cetakan injeksi ada di mana -mana. Dengan desain yang tepat dan teknik manufaktur yang luar biasa, mereka mengubah kreativitas desainer menjadi produk plastik yang praktis dan indah, sangat mempengaruhi semua aspek kehidupan orang.

1. Struktur dan prinsip kerja cetakan injeksi

Cetakan injeksi seperti kastil industri yang tepat, terdiri dari beberapa bagian kunci yang bekerja bersama, yang masing -masing memikul misi yang unik dan sangat diperlukan. Perangkat pembentukan, sebagai area inti, mati dan pukulan seperti dua penari dalam harmoni yang sempurna, tepat bekerja sama untuk memberikan produk plastik bentuk dan ukuran akhir. Kelancaran dan ketepatan permukaannya secara langsung menentukan kualitas penampilan dan kinerja produk. Pin pemandu dan lengan pemandu di perangkat pemosisian seperti pelindung yang loyal, memastikan bahwa cetakan mempertahankan hubungan posisi yang akurat selama pembukaan dan penutupan, menghindari penyimpangan, dan melindungi stabilitas proses cetakan injeksi. Perangkat tetap seperti balok-i dan lubang cetakan dengan kuat mengamankan cetakan ke mesin cetakan injeksi, memastikan tetap tidak bergerak bahkan di bawah tekanan kuat dan menjamin keamanan produksi. Sistem pendingin seperti sistem sirkulasi darah tubuh manusia. Melalui lubang transportasi air yang dirancang dengan cerdik, pendingin bersirkulasi dalam cetakan, dengan cepat menghilangkan panas yang dihasilkan selama proses cetakan injeksi, memungkinkan produk plastik menjadi dingin dan diatur dengan cepat, dan meningkatkan efisiensi produksi. Tabung pemanas dan kabel pemanas dalam sistem suhu konstan berperan bila diperlukan untuk menjaga stabilitas suhu cetakan dan memenuhi persyaratan cetakan bahan plastik khusus. Lubang nozzle, slot pelari dan lubang pelari sistem pelari adalah jalan raya untuk aliran plastik cair, memandu plastik untuk mengisi setiap sudut rongga cetakan secara merata dan cepat. Pin ejector dan batang ejector dari sistem ejeksi, setelah produk plastik mendingin dan terbentuk, bertindak seperti tangan pendorong yang lembut, dengan lancar mendorong produk keluar dari rongga cetakan dan menyelesaikan satu siklus cetakan injeksi.

Proses kerja cetakan injeksi seperti kinerja simfoni yang luar biasa, dengan masing -masing tautan terhubung dan melanjutkan dengan cara yang tertib. Ketika mesin cetakan injeksi dimulai, cetakan cetakan yang bergerak dan tetap, seperti dua mitra dekat, dengan cepat dekat untuk membentuk rongga yang disegel, menandai awal perjalanan cetakan injeksi. Sementara itu, partikel plastik berkumpul di hopper mesin cetakan injeksi dan kemudian dikirim ke perangkat pemanas. Di bawah efek suhu tinggi, mereka secara bertahap berubah dari padatan menjadi cairan kental, seperti roh hidup, penuh vitalitas. Plastik cair, digerakkan oleh sekrup, bergegas ke rongga cetakan dengan kecepatan dan tekanan yang sangat tinggi di sepanjang sistem pelari, langsung mengisi setiap ruang, seolah -olah itu adalah pertempuran muatan yang sengit. Setelah pengisian selesai, tahap penahan tekanan segera dimulai. Tekanan terus menerus bertindak sebagai wali yang teguh, memastikan bahwa produk plastik tetap padat dan berukuran tepat selama proses pendinginan dan menyusut, dan menghindari cacat seperti rongga atau deformasi. Dengan operasi yang efisien dari sistem pendingin, panas di dalam cetakan dengan cepat terbawa, dan produk plastik secara bertahap dingin dan kokoh, seolah -olah terbangun dari tidur nyenyak, secara bertahap memperoleh bentuk dan kinerja yang stabil. Saat semuanya siap, cetakan perlahan terbuka dan sistem ejeksi mulai bekerja, dengan lembut mendorong produk plastik yang terbentuk keluar dari cetakan. Yang menanti mereka adalah langkah -langkah pemrosesan dan inspeksi berikutnya, sementara cetakan mengambil istirahat singkat untuk mempersiapkan putaran berikutnya tantangan cetakan injeksi.

Produsen cetakan kipas di Cina (jfmoulds.com)

2. Pilihan material untuk cetakan injeksi

Dalam proses pembuatan cetakan injeksi, pemilihan material tidak diragukan lagi salah satu langkah yang paling penting, seperti memilih batu fondasi yang tepat untuk bangunan besar, yang secara langsung mempengaruhi kinerja, umur, dan biaya manufaktur cetakan. Baja cetakan, sebagai bahan utama untuk cetakan, hadir dalam berbagai jenis, masing -masing dengan karakteristiknya sendiri. Setiap jenis menunjukkan keunggulan unik dalam skenario aplikasi yang berbeda.

P20 Steel sering menjadi tamu di bidang manufaktur cetakan dan sangat disukai karena kinerja komprehensifnya yang sangat baik. Kekerasannya sedang dan dapat diproses dalam keadaan pra-hardened. Ini memiliki kinerja pemrosesan yang baik dan dapat memenuhi persyaratan cetakan sebagian besar produk plastik. Sementara itu, baja P20 memiliki ketahanan aus tertentu dan ketahanan korosi, yang sampai batas tertentu memastikan masa pakai cetakan. Ini sering digunakan untuk memproduksi cetakan injeksi untuk mainan, kebutuhan harian dan produk lain di mana persyaratan untuk presisi dan kualitas permukaan relatif rendah.

718 Steel adalah versi P20 Steel yang dioptimalkan dan ditingkatkan. Ini memiliki kekerasan yang lebih tinggi, ketahanan aus dan kinerja pemolesan yang lebih baik. Setelah menjalani proses perlakuan panas khusus, struktur internal baja 718 menjadi lebih seragam dan halus, memungkinkannya untuk mempertahankan stabilitas dimensi yang lebih baik dan akurasi pemrosesan yang lebih tinggi selama pemrosesan. Oleh karena itu, baja 718 sering digunakan dalam pembuatan komponen elektronik presisi, bagian interior otomotif dan cetakan injeksi lainnya dengan persyaratan tinggi untuk kualitas dan akurasi permukaan, yang dapat menyediakan produk-produk ini dengan permukaan halus seperti cermin dan dimensi yang tepat.

Baja H13 menonjol karena kekuatan termal yang luar biasa dan ketahanan kelelahan termal, menjadikannya berkinerja terbaik di antara baja die pekerjaan panas. Dalam lingkungan suhu tinggi, baja H13 dapat mempertahankan sifat mekanik yang stabil, tidak rentan terhadap deformasi atau pelunakan, dan dapat menahan guncangan termal berulang dan tekanan mekanik. Oleh karena itu, ini banyak digunakan dalam pembuatan cetakan injeksi suhu tinggi untuk blok mesin otomotif, roda dan komponen lainnya, serta cetakan die-casting dan bidang lainnya, memberikan jaminan yang dapat diandalkan untuk produksi produk berkinerja tinggi ini.

Selain baja cetakan, dalam beberapa keadaan khusus, bahan lain juga dipilih untuk memproduksi cetakan injeksi. Misalnya, untuk beberapa produk kecil yang diproduksi atau buatan, untuk memotong biaya, bahan paduan aluminium mungkin diadopsi. Paduan aluminium memiliki keunggulan kepadatan rendah, ringan dan kinerja pemrosesan yang baik, yang dapat dengan cepat memproduksi cetakan untuk memenuhi kebutuhan produksi produk jangka pendek. Untuk beberapa kesempatan di mana kualitas presisi dan permukaan produk plastik sangat tinggi, seperti cetakan lensa optik, bahan kinerja tinggi seperti paduan tembaga berilium dapat dipilih. Paduan tembaga berilium memiliki konduktivitas termal yang sangat baik, ketahanan aus dan stabilitas dimensi. Ini dapat dengan cepat mentransfer panas sambil memastikan keakuratan cetakan, meningkatkan efisiensi produksi, dan memberikan solusi ideal untuk produksi produk plastik presisi tinggi.

Sampah dapat cetakan produsen di Cina (jfmoulds.com)

3. Poin -poin penting dari desain cetakan injeksi

Desain cetakan injeksi adalah seni dan sains yang komprehensif. Dibutuhkan desainer untuk sepenuhnya mempertimbangkan beberapa faktor seperti bentuk, ukuran, dan persyaratan presisi produk, serta karakteristik bahan plastik dan parameter proses cetakan injeksi. Hanya dengan merencanakan dan mengatur dengan cerdik dapat dibuat dan cetakan injeksi yang efisien dan berkualitas tinggi.

Saat merancang cetakan, langkah pertama adalah menentukan angka dan tata letak rongga. Pemilihan jumlah rongga membutuhkan pertimbangan komprehensif faktor -faktor seperti batch produksi produk, spesifikasi mesin cetakan injeksi, dan biaya produksi cetakan. Jika batch produksi besar, cetakan multi-rongga dapat diadopsi untuk meningkatkan efisiensi produksi dan mengurangi biaya produksi. Namun, jika persyaratan presisi untuk produk tinggi atau gaya penjepit dari mesin cetakan injeksi terbatas, mungkin perlu untuk memilih cetakan rongga tunggal untuk memastikan kualitas produk. Tata letak rongga perlu mengikuti prinsip keseimbangan untuk memastikan bahwa plastik cair dapat diisi secara merata ke dalam setiap rongga, menghindari masalah seperti pengisian yang tidak merata dan ketidakseimbangan tekanan. Secara umum, tata letak rongga dapat mengadopsi distribusi simetris, distribusi melingkar atau distribusi persegi panjang, dll. Pilihan spesifik harus ditentukan berdasarkan bentuk produk dan struktur cetakan.

Desain sistem gating adalah salah satu tautan utama dalam desain cetakan injeksi, yang secara langsung mempengaruhi kinerja aliran dan efek pengisian plastik cair. Sistem gating terutama terdiri dari pelari utama, pelari, gerbang dan rongga material dingin, dll. Pelari utama adalah pintu masuk plastik cair untuk memasuki cetakan. Ukuran dan bentuknya perlu ditentukan berdasarkan ukuran nosel dari mesin cetakan injeksi dan fluiditas plastik untuk memastikan bahwa plastik dapat dengan lancar memasuki pelari. Saluran distribusi bertanggung jawab untuk mendistribusikan plastik secara merata di saluran utama ke dalam setiap rongga. Bentuk dan ukuran cross-sectional-nya perlu dioptimalkan berdasarkan faktor-faktor seperti jenis plastik, jumlah dan tata letak rongga, untuk mengurangi kehilangan tekanan dan disipasi panas. Gerbang adalah bagian terpenting dari sistem gating. Ukuran, bentuk, dan posisinya secara langsung mempengaruhi kecepatan pengisian plastik, distribusi tekanan dan kualitas produk. Bentuk gerbang umum termasuk gerbang samping, gerbang titik, dan gerbang tersembunyi, dll. Setiap jenis gerbang memiliki kelebihan, kerugian, dan ruang lingkup yang berlaku. Desainer perlu membuat pilihan yang masuk akal berdasarkan karakteristik dan persyaratan produk. Rongga bahan dingin digunakan untuk mengumpulkan bahan dingin yang dihasilkan selama proses pencetakan injeksi untuk mencegahnya memasuki rongga dan mempengaruhi kualitas produk.

Desain sistem ejeksi juga merupakan bagian yang sangat diperlukan dari desain cetakan injeksi. Fungsinya adalah untuk mengeluarkan produk plastik dengan lancar dari rongga cetakan setelah didinginkan dan dibentuk. Desain sistem ejeksi perlu memperhitungkan faktor -faktor seperti bentuk, ukuran, ketebalan dinding produk dan struktur cetakan, dan memilih metode ejeksi yang sesuai dan komponen ejeksi. Metode ejeksi umum termasuk ejeksi dengan pin ejector, ejeksi dengan tabung, dan ejeksi dengan pelat push, dll. Setiap metode ejeksi memiliki ruang lingkup dan kelebihan serta kerugiannya yang berlaku. Tata letak dan kuantitas komponen ejeksi perlu dirancang secara wajar berdasarkan kondisi gaya dan ketahanan ejeksi produk untuk memastikan bahwa produk dapat ditekankan secara merata dan dikeluarkan dengan lancar, menghindari masalah seperti ejeksi putih dan deformasi.

Desain sistem pendingin sangat penting untuk meningkatkan efisiensi produksi cetakan injeksi dan kualitas produk. Fungsi sistem pendingin adalah dengan cepat menghilangkan panas yang dihasilkan selama proses cetakan injeksi dengan mengedarkan pendingin, memungkinkan produk plastik menjadi dingin dan diatur dengan cepat. Desain sistem pendingin perlu memperhitungkan faktor -faktor seperti struktur cetakan, bentuk dan ukuran produk plastik, dan sifat termal plastik, dan secara rasional mengatur posisi, kuantitas dan diameter pipa pendingin. Tata letak pipa pendingin harus sedekat mungkin dengan rongga cetakan untuk meningkatkan efisiensi pendinginan, tetapi pada saat yang sama, gangguan dengan komponen cetakan lainnya juga harus dihindari. Selain itu, perlu untuk memilih metode pendingin dan pendingin yang sesuai, seperti pendingin air yang bersirkulasi dan pendingin air dingin, untuk memenuhi persyaratan pendinginan produk yang berbeda.

Informasi terkait

Menjelajahi cetakan injeksi: analisis komprehensif dari desain hingga aplikasi

2025-07-08

Menjelajahi cetakan injeksi: analisis komprehensif dari desain hingga aplikasi...

Cetakan injeksi: Pembuat tidak terlihat di lokakarya

2025-07-09

Cetakan injeksi: Pembuat tidak terlihat di workshopI. Kesan pertama dari th...

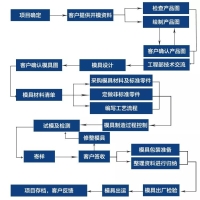

Kumpulan proses manufaktur cetakan, standar, proses, dan kasus.

2025-06-19

Grafik aliran proses adalah sebagai berikut: semua jenis alat dan produk digunakan di Anda...

NowOn nama industri manufaktur presisi cetak penyihir

2025-06-29

NowOn nama industri manufaktur presisi molding magician hari ini...

Desain cetakan khusus

2025-07-24

Cetakan cetakan khusus1 cetakan bertumpuk cetakan bertumpuk secara bersamaan menghasilkan suntikan ...

Dari terobosan teknologi hingga transformasi cerdas

2025-07-07

Dari terobosan teknologi hingga mol injeksi transformasi cerdas...