Penyebab cacat pada produk cetakan injeksi

Penyebab cacat pada produk cetakan injeksi

Bagian listrik dari mesin cetakan injeksi

Bagian listrik dari mesin cetakan injeksi adalah sumber daya untuk operasinya. Ini termasuk catu daya untuk motor pompa oli, catu daya pemanas listrik, sirkuit penggerak dan sirkuit kontrol.

Catu daya pemanas terkait dengan parameter suhu cetakan injeksi. Catu daya pemanas dibagi menjadi sirkuit pemanas utama dan sirkuit kontrol. Sirkuit pemanas utama memberikan pemanasan untuk silinder meleleh lem, dan cincin pemanas mengubah energi listrik menjadi energi termal. Sirkuit kontrol menyediakan akuisisi sinyal suhu untuk sirkuit pemanasan dan mengontrol perangkat eksekusi penggerak untuk melakukan transmisi energi listrik, yaitu, untuk melakukan akuisisi sinyal suhu, transmisi, pemrosesan operasi, penggerak output, transmisi energi listrik daya tinggi, dll. Apakah parameter proses suhu ditetapkan secara tepat merupakan faktor penting yang terkait dengan kualitas produk cetakan yang dicetak. Parameter proses suhu terkait tidak hanya dengan bahan baku plastik yang digunakan, tetapi juga dengan suhu pemanasan silinder leleh mesin, suhu nosel dan suhu cetakan. Ada berbagai jenis plastik dengan titik leleh dan kepadatan yang berbeda. Ditambah dengan campuran bahan daur ulang dan bahan lainnya, pengaturan suhu silinder leleh juga bervariasi. Pengaturan bagian pemanasan dari silinder plastik dalam mesin cetakan injeksi juga berbeda. Oleh karena itu, pengaturan suhu silinder lelehan harus diobati berdasarkan kasus per kasus. Untuk bahan baku plastik yang umum digunakan seperti PS, PE, PP, PA, POM, ABS, dll., Parameter suhu harus diatur sesuai dengan parameter teknis yang disediakan oleh pemasok. Suhu untuk plastik sensitif panas harus diatur secara ketat. Jika suhu tidak diatur dengan benar, itu dapat menyebabkan kerusakan pada kualitas produk atau mesin. Jika suhu PVC tidak terkontrol secara ketat, suhu yang terlalu tinggi dapat menyebabkan plastik terurai atau terbakar, yang dapat mempengaruhi produksi atau merusak sekrup atau melelehkan silinder. Untuk plastik yang sensitif terhadap panas, faktor-faktor lain harus diperhitungkan, seperti panas gesekan selama proses plastisisasi. Secara umum, suhu yang telah ditetapkan harus lebih rendah pada awalnya, dan kemudian dinaikkan setelah injeksi dan penyesuaian percobaan selesai atau selama proses untuk mencegah dekomposisi karena suhu yang terlalu tinggi. Pengaturan dan koreksi parameter suhu juga harus dikombinasikan dengan karakteristik spesifik bahan baku plastik. Selain mempertimbangkan ukuran dan persyaratan presisi dari rongga cetakan, ukuran parameter tekanan dan aliran aksi cetakan injeksi juga harus dirujuk untuk koreksi komprehensif. Praktik umum adalah mengatur parameter suhu sesuai dengan kondisi proses dan menyesuaikan parameter lainnya. Namun, ketika program plastisisasi tidak baik, kalibrasi tidak baik, atau produknya abnormal, perlu untuk memverifikasi pengaturan parameter suhu dan situasi suhu aktual.

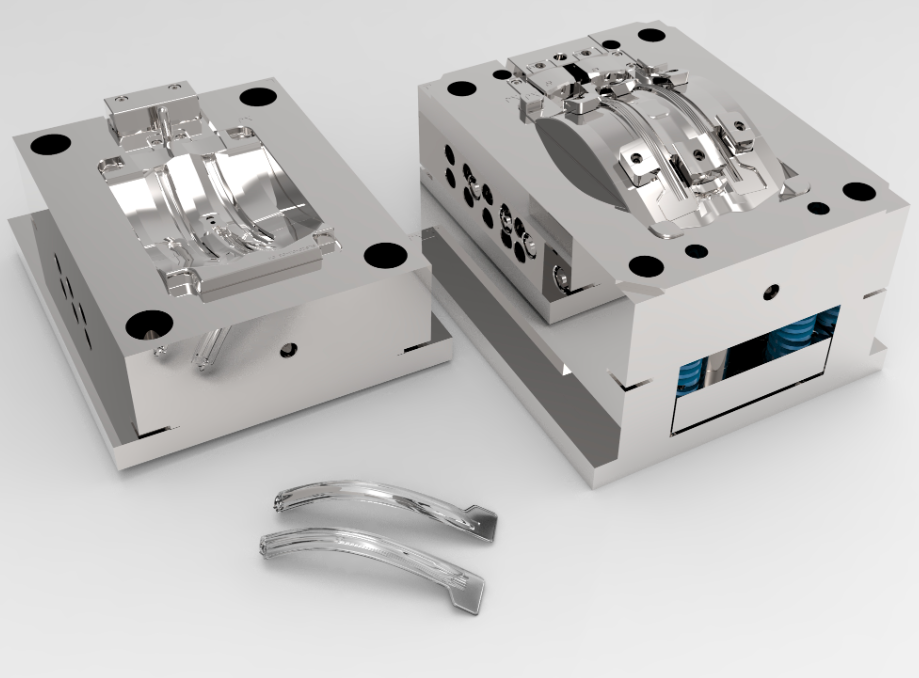

Mould_Taizhou jiifeng Mould Co.,Ltd. (jfmoulds.com)

Pengaturan parameter suhu harus sesuai. Pengaturan suhu yang tidak tepat dapat menyebabkan masalah kualitas dalam produk cetakan injeksi. Situasi umum adalah sebagai berikut:

Suhu pemanasan rendah plastik dan suhu cetakan rendah dapat menyebabkan plastisisasi yang buruk dari senyawa plastik cair, yang dapat menyebabkan masalah kualitas produk cetakan injeksi. Misalnya, injeksi bagian injeksi yang tidak mencukupi, permukaan kasar, transparansi yang buruk, pengelasan produk plastik yang buruk, garis aliran permukaan dan riak, blok dingin atau bahan keras, delaminasi listrik dan pengelupasan mika, produk rapuh, dll.

Suhu cetakan rendah dapat menyebabkan cacat yang merugikan seperti permukaan produk kasar, retak rapuh produk, dan gerbang berlapis.

Cetakan lampu mobil pabrikan di Cina (jfmoulds.com)

2. Bagian transmisi mekanis dari mesin cetakan injeksi

Bagian transmisi mekanis dari mesin cetakan injeksi adalah kerangka kerja dan aktuator dari mesin cetakan injeksi. Sistem transmisi mekanis terdiri dari bagian penjepit, bagian injeksi dan bagian tambahan, dan sistem melengkapi setiap aksi cetakan injeksi melalui perangkat penggerak hidrolik. Pengoperasian mekanisme mekanis adalah jaminan kualitas produk cetakan injeksi

Ketidakseimbangan templat dapat menyebabkan celah antara cetakan yang bergerak dan cetakan statis, yang mengakibatkan cacat flash dalam produk cetakan injeksi. Alasannya adalah bahwa ada jarak yang sesuai antara sekrup di bagian injeksi dan silinder leleh. Dalam keadaan normal, bahan baku plastik plastis menjadi senyawa karet cair di bawah kondisi pemanasan cincin pemanas. Selama injeksi, senyawa karet cair didorong ke dalam rongga cetakan melalui nosel injeksi. Jika celah antara sekrup dan laras leleh terlalu besar dan sangat usang, plastisisasi lengkap tidak dapat dicapai, yang akan mempengaruhi kualitas produk. Jika lem sekrup yang lewat lem atau lemas lem rusak, itu akan menyebabkan injeksi lem yang lemah atau kebocoran lem.

Bagian penjepit terutama terdiri dari tubuh penjepit yang dibentuk oleh templat dan batang tarik (kolom korintus). Dukung tindakan pembukaan dan penutupan bekisting yang bergerak. Paralelisme antara kolom Korintus, tegak lurus antara templat dan bingkai, dan koaksialitas nosel dan port tuang templat semuanya terkait dengan kualitas produk cetakan injeksi. Kesesuaian mekanisme transmisi mekanis yang tidak tepat dari mesin cetakan injeksi, kegagalan pelumasan, dll., Semua dapat menyebabkan keausan atau kegagalan prematur mesin. Jika kalibrasi tidak tepat, itu akan menyebabkan keausan mesin atau getaran yang signifikan, yang secara serius akan mempengaruhi masa pakai produk atau mesin.

Cetakan juga sering mengalami kerusakan selama proses produksi, mempengaruhi kualitas produk, seperti goresan cetakan dan penarikan cetakan. Glue Inlet Posisi Seret Damage: Deformasi saluran masuk air, kerusakan seret, posisi yang berdekatan; Kesalahan yang terkait dengan aspek mekanis cetakan, seperti kerusakan seret posisi tulang, deformasi posisi tulang, dan posisi gesper yang terbalik. Dalam proses produksi yang sebenarnya, semua perlu dikendalikan dan ditangani.

2.3 Sistem hidrolik mesin cetakan injeksi

Sistem hidrolik dari mesin cetakan injeksi digerakkan oleh sistem kontrol listrik dan menggerakkan bagian transmisi mekanis melalui sistem transmisi hidrolik. Ini juga dapat dikatakan sebagai sumber daya untuk setiap tindakan dalam cetakan injeksi. Ini bergantung pada elemen penggerak hidrolik untuk mendorong sistem transmisi mekanik agar berfungsi, mengubah energi hidrolik menjadi energi mekanik. Sistem transmisi hidrolik terutama mengambil pompa oli elemen daya sebagai komponen inti. Ini mendorong aktuator untuk bergerak melalui komponen kontrol (berbagai aliran, tekanan dan katup arah), dan motor oli menggerakkan sekrup untuk berputar untuk plastis plastik. Komponen tambahan dari sistem hidrolik melayani sistem transmisi hidrolik. Sistem hidrolik juga menyediakan fungsi seperti penyimpanan oli, filtrasi, disipasi panas, sedimentasi pengotor, pendinginan oli tekanan dan tampilan nilai tekanan. Setiap bagian dari sistem hidrolik terkait erat dengan produk yang dicetak injeksi, transmisi mekanis dan kontrol listrik. Oleh karena itu, sistem transmisi hidrolik adalah komponen yang sangat diperlukan dan penting dalam produksi cetakan injeksi.

Pompa oli adalah komponen inti yang memberikan tekanan untuk sistem hidrolik dan juga berfungsi sebagai sumber tekanan untuk sistem. Ini secara langsung mempengaruhi kinerja yang andal dan stabil dari setiap tindakan dalam cetakan injeksi dan kualitas produk cetakan injeksi. Pompa oli, bersama dengan katup tekanan dan katup aliran, memberikan daya yang diperlukan untuk transmisi mekanis dalam sistem, sedangkan katup arah menawarkan transmisi mekanis yang sesuai untuk kontrol sekuensial dan kontrol waktu sistem. Saat menyesuaikan produk dan memeriksa kesalahan, umumnya dilakukan di bawah kondisi bahwa sistem hidrolik normal. Oleh karena itu, ketika penyesuaian produk tidak dapat menghilangkan cacat, sistem hidrolik harus diperiksa dan disesuaikan. Tindakan mekanis dan drive hidrolik yang terkait dengan cetakan injeksi juga merupakan poin penting dari penyelidikan.

2.4 Parameter proses cetakan injeksi

Seperti yang disebutkan sebelumnya, pengaturan parameter proses cetakan injeksi secara langsung mempengaruhi kualitas produk cetakan injeksi. Selama operasi cetakan injeksi, setiap parameter proses terkait erat dengan kualitas produk. Koordinasi timbal balik, saling melengkapi, konfigurasi yang baik, dan kombinasi optimal parameter proses adalah jaminan teknis dan kualitas untuk membentuk produk berkualitas tinggi. Di antara parameter proses, parameter tekanan terutama melibatkan tekanan lem insiden, tekanan penahan, tekanan penguncian jamur, dll. Parameter kecepatan terutama melibatkan kecepatan injeksi, kecepatan pengangkatan cetakan, kecepatan penguncian cetakan dan kecepatan injeksi, dll. Parameter waktu, dll. Posisi cetakan, waktu ledak yang melibatkan waktu penguncian cetakan yang melibatkan stroke, dll. Posisi stroke, dan penguncian stroke, Selama proses injeksi, dan pengaturan stroke selama proses pencairan, dll. Parameter suhu terutama melibatkan suhu pemanasan berbagai plastik, suhu pemanasan setiap bagian pemanasan, suhu pemanasan nozzle injeksi, suhu cetakan dan kontrol suhu oli, dan pengaturan parameter lainnya. Semua pengaturan parameter ini harus dilakukan sesuai dengan kondisi teknis dari proses cetakan injeksi dari mesin cetakan injeksi itu sendiri. Dalam proses operasi tertentu, juga perlu untuk menggabungkan situasi aktual, berdasarkan komposisi bahan baku plastik, kondisi plastisisasi silinder leleh mesin, dan dalam kombinasi dengan pengalaman kerja, untuk merevisi atau memodifikasinya. Operasi ini juga perlu dikalibrasi melalui operasi percobaan.

Dengan mengatasi cacat produk yang dibentuk, penyesuaian parameter yang ditargetkan harus dilakukan. Hanya setelah produk yang dibentuk yang memenuhi syarat diperoleh melalui modifikasi tambahan, mesin cetakan injeksi dapat beroperasi secara normal. Pengaturan parameter teknologi proses harus sesuai dan sesuai dengan persyaratan teknologi proses. Saat menyesuaikan parameter, operasi yang ketat harus dilakukan dan aturan aliran proses harus diikuti. Selama operasi kalibrasi dan percobaan, pengaturan berikut harus dihindari: parameter tekanan diatur sangat rendah sementara parameter aliran diatur sangat tinggi; Parameter tekanan holding diatur sangat tinggi sementara parameter aliran diatur sangat rendah.

Masalah umum mengenai pengaturan parameter tekanan dan parameter kecepatan adalah sebagai berikut:

(1) Pengaturan parameter tekanan atau parameter kecepatan yang tidak mencukupi dapat menyebabkan penyok dan gelembung pada produk. Permukaan produk memiliki riak, pengelasan yang buruk dan tanda pengelasan yang jelas. Permukaan produk bengkak, dengan garis aliran dan riak. Produknya rapuh dan gerbang berlapis dan memiliki cacat lainnya.

(2) Jika parameter tekanan atau parameter kecepatan diatur terlalu tinggi, itu akan menyebabkan cacat seperti perubahan warna, bintik -bintik hitam dan garis hitam pada produk.

(3) Pengaturan parameter tekanan yang sangat tinggi dapat menyebabkan cacat seperti overflow tepi material, flash yang berlebihan, bocor lem, cetakan yang menempel, demolding yang buruk, dan retak produk atau retak pada produk yang terbentuk.

(4) Mengatur parameter kecepatan terlalu tinggi menyebabkan cacat seperti pengasuhan produk yang terbentuk, transparansi yang buruk, dan kualitas yang buruk dari bagian plastik.

(5) Jika parameter tekanan diatur terlalu rendah, itu akan menyebabkan cacat seperti injeksi produk yang tidak memadai, pengisian rongga cetakan yang tidak lengkap, dimensi yang tidak stabil, garis atau pola perak, dan permukaan produk yang kasar.

Pengaturan parameter kecepatan terlalu rendah, menghasilkan cacat seperti permukaan kasar dan warping mudah dan deformasi produk.

Common time parameter setting issues are as follows:

If the injection time is set too short, it will lead to insufficient injection of the product or incomplete filling of the mold cavity, dents or bubbles, silver streaks or spots, unstable product dimensions, brittle products, and poor plastic parts, etc.

If the injection time is set too long, it will lead to defects such as edge overflow, glue leakage, mold sticking or gate blockage in the formed products, layered gate appearance and poor demolding.

If the cooling time is set too long, it will cause defects such as sticking to the gate and cracks in the formed products.

If the cooling time is set too short, it will cause defects such as warping and deformation of the product, unstable product dimensions, clogging of the sprue or sticking of the gate to the mold, and fragility of the plastic part.

If the holding time is set too short, it will lead to defects such as unstable dimensions of the injection molded products, silver streaks or patterns on the products, dents or bubbles on the products, and brittleness of the products.

Informasi terkait

Struktur, bahan dan desain cetakan injeksi

2025-07-18

Struktur, bahan dan desain cetakan injeksi di lanskap yang luas...

Kontrol pendinginan cetakan

2025-07-23

Kontrol pendinginan cetakan1. Pipa Pendinginan Fungsi pipa pendingin adalah ...

Cacat umum produk cetakan injeksi dan solusinya

2025-07-29

Cacat umum produk cetakan injeksi dan solusinya diagnosis ...

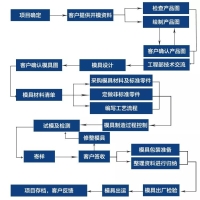

Kumpulan proses manufaktur cetakan, standar, proses, dan kasus.

2025-06-19

Grafik aliran proses adalah sebagai berikut: semua jenis alat dan produk digunakan di Anda...

Jenis Demolding dari Cetakan Dua Piring

2025-07-22

Jenis Demolding dari dua cetakan piring1.1 bagian yang dicetak injeksi tanpa ...

Proses pemrosesan desain manufaktur cetakan

2025-06-19

Aliran proses 1. Proses pembuatan cetakan adalah sebagai berikut: ulasan gambar-bahan...