Desain jalur arus utama

Desain jalur arus utama

Dari sudut pandang pengurangan tekanan dan kehilangan panas, bentuk kerucut adalah bentuk saluran utama yang paling unggul. Dimensi dasar saluran utama biasanya bergantung pada dua aspek berikut

Jenis plastik yang digunakan, kualitas bagian plastik yang dibentuk dan ukuran ketebalan dinding. Secara umum, untuk plastik dengan fluiditas yang buruk, ukuran saluran utama harus dipilih dengan ukuran yang lebih besar, sedangkan untuk plastik dengan fluiditas yang baik, ukuran saluran utama harus dipilih dengan ukuran yang lebih kecil.

2. Hubungan antara parameter geometri nosel mesin cetak injeksi dan dimensi pelari utama. Untuk mencegah meluapnya material karena celah antara nosel dan selongsong gerbang, radius bola selongsong gerbang harus 2 hingga 5 mm lebih besar dari radius bola nosel. Ukuran ujung pelari yang kecil harus sedikit lebih besar dari ukuran lubang nosel untuk memudahkan penyelarasan nosel dan selongsong. Pelari harus memiliki permukaan yang halus, dan rongga bahan dingin harus dipasang di ujungnya untuk mencegah bahan dingin mengalir ke dalam rongga dan mempengaruhi kualitas bagian plastik. Dalam cetakan injeksi, semua pelari ada di dalam selongsong gerbang. Selongsong gerbang dapat diklasifikasikan menjadi dua jenis: selongsong gerbang cetakan dua pelat dan selongsong gerbang cetakan tiga pelat. Menurut struktur cetakan yang berbeda, cetakan dapat dibagi menjadi: pelari cetakan dua pelat dan pelari cetakan tiga pelat.

Satu: Desain jalur arus utama

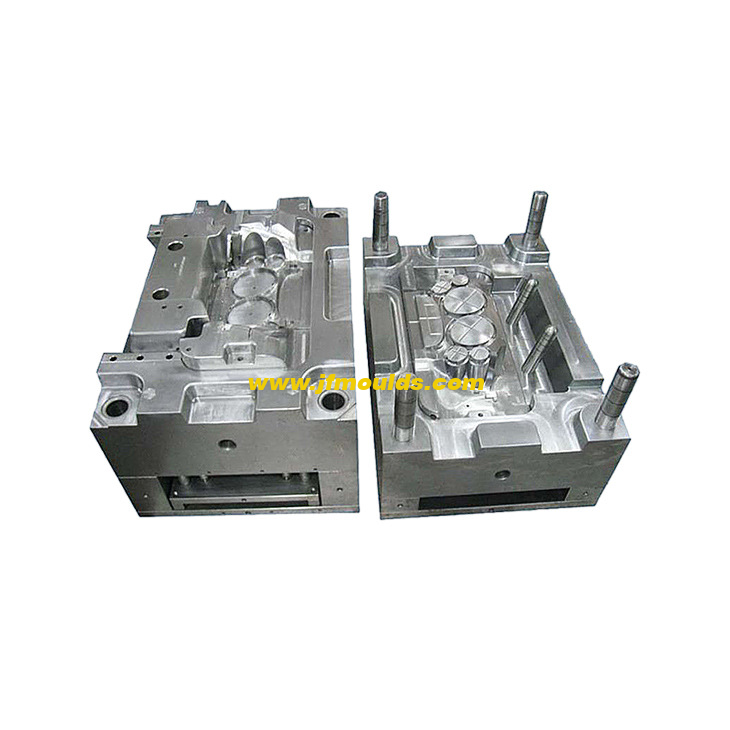

Pelari utama cetakan papan kedua

Pelari utama dari cetakan dua pelat dapat diklasifikasikan lebih lanjut menjadi pelari utama vertikal dan pelari utama miring

(1) Saluran utama vertikal

1. d adalah diameter minimum pelari utama, yaitu diameter pada titik kontak antara pelari utama dan nosel laras mesin cetak injeksi. Nilai minimum d adalah 3,50 mm. Diameter nosel mesin cetak injeksi adalah 0,50 hingga 1,00 mm

2.L adalah panjang saluran aliran utama. Itu ditentukan selama desain berdasarkan struktur spesifik cetakan. Semakin pendek L, semakin baik. Saat mendesain, usahakan membuat L 75mm. Jika L terlalu panjang, selongsong gerbang dapat dimasukkan ke dalam pelat A cetakan tetap, tetapi selongsong gerbang tidak boleh langsung menekan sisipan cetakan tetap, jika tidak, sisipan cetakan tetap cenderung kendor di bawah tekanan laras mesin cetak injeksi.

3. Lancipnya saluran aliran utama a. a umumnya antara 2° dan 4°. Untuk plastik dengan viskositas tinggi, a dapat diambil sebesar 3° hingga 6°. Karena keterbatasan alat untuk membesarkan lubang lancip, nilai lancip standar harus dipilih sebanyak mungkin, atau selongsong gerbang standar harus digunakan.

4. Ukuran D 10% hingga 20% lebih besar dari D'.

5. Cincin pemosisian harus H=10mm lebih tinggi dari panel. Jika metode perakitan yang ditunjukkan pada Gambar 7-2(a) digunakan, ukurannya harus 50mm dan D3 80mm.

Produsen cetakan speaker di Cina (jfmoulds.com)

Saluran utama cenderung

Posisi main runner seringkali menyimpang dari bagian tengah cetakan, dan terkadang penyimpangannya cukup besar sehingga menimbulkan banyak masalah pada saat cetakan sedang digunakan.

Saat mendorong keluar bagian plastik, karena pusat gravitasi gaya dorong tidak berada di tengah cetakan, pelat batang dorong dan pelat pemasangan batang dorong akan terkena torsi selama proses mendorong, yang dapat dengan mudah menyebabkan pergerakan batang dorong yang tidak stabil, bagian atas yang miring, blok dorong dan tuas, dll. Seiring waktu, bagian yang didorong ini rentan terhadap deformasi, dan terkadang bahkan bagian kecil yang didorong dapat pecah, sehingga merusak cetakan.

2. Karena pelari utama tidak berada di tengah cetakan, gaya penjepitan mesin cetak injeksi dan gaya muai lelehan tidak bersamaan, yang dapat dengan mudah menyebabkan gaya muai berlebihan di satu sisi dan menyebabkan material meluap. Untuk mengatasi masalah ini, cetakan tiga pelat sariawan halus dapat digunakan, tetapi hal ini akan meningkatkan biaya produksi serta biaya pemeliharaan dan perbaikan cetakan. Penggunaan pelari utama miring tidak hanya memecahkan masalah di atas dan memperbaiki kekurangannya, namun juga menghemat biaya produksi dan biaya pemeliharaan cetakan. Sudut kemiringan pelari utama yang miring terutama berkaitan dengan kinerja plastik. Untuk plastik seperti PE, PP, dan PA, Sudut kemiringan maksimum B dapat mencapai 30° untuk PS, SAN, ABS, PC, POM, dan PMMA. Untuk plastik seperti PMMA, Sudut kemiringan maksimum β bisa mencapai 20°. Di antara parameter desain pelari utama miring, pd sedikit lebih besar dari d pada pelari utama vertikal. Minimumnya harus 4,00 mm. Parameter lainnya sama dengan parameter arus utama vertikal. Struktur arus utama yang cenderung dapat diperluas lagi menjadi dua jenis: arus utama yang cenderung ganda dan arus utama yang cenderung berbentuk busur.

Desain saluran utama miring ganda. Parameter desain saluran utama miring ganda sama dengan parameter desain saluran utama miring tunggal. Perlu dicatat bahwa pada pelari miring ganda, tepi tajam harus dipertahankan pada perpotongan dua saluran pelari untuk memastikan bahwa kedua saluran pelari dapat dipotong selama pembukaan cetakan.

Dan mudah untuk dibentuk.

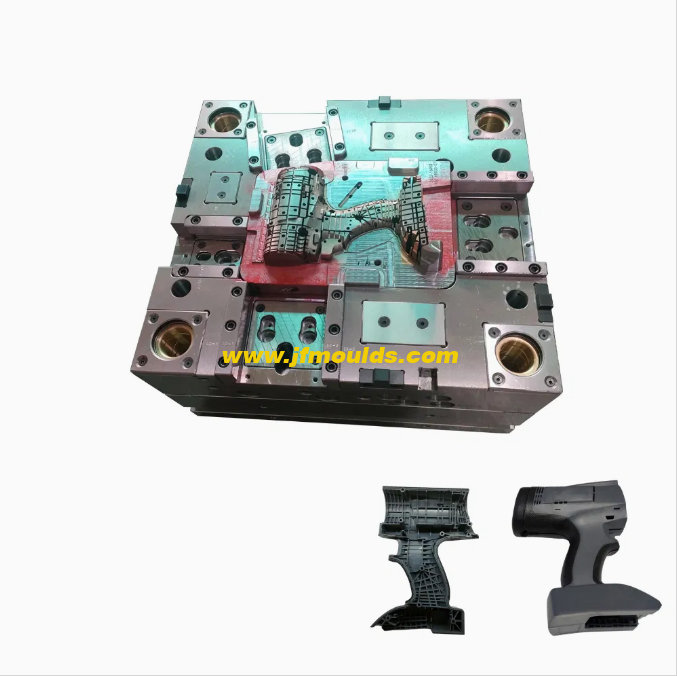

Fungsi sistem gerbang pelari miring ganda setara dengan sistem injeksi gerbang titik, yaitu menggantikan cetakan tiga pelat dengan cetakan dua pelat, sehingga sangat menyederhanakan struktur cetakan.

Perancangan saluran utama miring berbentuk busur. Jari-jari busur pada saluran utama miring berbentuk busur tidak boleh terlalu kecil, umumnya di atas 60mm. Diameter ujung kecil dari saluran utama miring berbentuk busur sebaiknya 4,00 mm, dan diameter ujung besar adalah 6,00 mm. Pelari utama dirancang pada sisipan gabungan (selongsong gerbang) dan diikat secara keseluruhan dengan sekrup.

Pelari utama miring berbentuk busur umumnya cocok untuk plastik seperti PE, PP, EVA, PVC, dan ABS, tetapi tidak untuk plastik rapuh seperti PS.

Dua: Desain pelari utama untuk cetakan tiga papan

Saluran utama cetakan tiga papan ditunjukkan pada Gambar 7-6. Dibandingkan dengan saluran utama cetakan dua papan, panjangnya I lebih kecil, biasanya tidak melebihi 50mm, sedangkan D dan a lebih besar.

The design of injection mold gate sleeves usually includes two major categories: two-plate mold gate sleeves and three-plate mold gate sleeves. The material of the gate sleeve is 45 steel or S50C steel: SR position (spherical surface) quenching heat treatment, with a hardness of 40-45HRC

(1) Two-plate mold gate sleeve

The plate mold gate sleeve is also known as the large sprue gate sleeve. When designing, the following contents should be taken into consideration

1.R must match the spherical radius R' of the injection molding machine nozzle and ensure that: R=R +(1 to 2mm)

2. Inner hole d and taper. It needs to be processed to match the nozzle diameter a 'of the injection molding machine, and ensure that d=d' +(0.5-1mm)

3. The gate sleeve must be tightly pressed to prevent it from receding

4. When the gate sleeve needs to be prevented from rotating.

5. Before the first mold test, the gate sleeve must be hardened to over 40HRC. Two types of gate sleeves have evolved from the standard two-plate mold gate sleeve. Among them, the simplified single support gate sleeve is often used for small and medium-sized simple molds, while the one-piece double support gate sleeve is often used for molds with longer runner channels and larger die thickness dimensions. This type of gate sleeve integrates the positioning ring and the gate sleeve into one. The mold no longer requires a separate positioning ring. Its large end part can serve as a positioning function, so the size of its large end is the same as that of the positioning ring.

(2) Three-plate mold gate sleeve

The three-plate mold gate sleeve, also known as the fine sprue gate sleeve, is a standard type of gate sleeve that is integrated with the positioning ring. Due to the influence of the mold structure, the runner channels of the three-plate mold are all relatively long. Therefore, the length of the main runner channels inside the gate sleeve should be shortened as much as possible.

There are two common types of simplified three-plate mold gate sleeves. Among them, the front-mounted type divides the standard type into two parts and turns its large end into a positioning ring. When assembling, the gate sleeve is directly pressed by the positioning ring. The reverse installation type also removes the large end of the standard gate sleeve that serves as the positioning function, but during assembly, it is fastened to the bottom of the panel through screws.

Informasi terkait

Solusi untuk masalah deformasi lentur kolom, delaminasi, pengelupasan permukaan dan sering menekan semburan kecil dalam cetakan

2025-08-18

Solusi untuk masalah deformasi lentur kolom, delaminasi, permukaan p ...

Solusi untuk garis udara dan pengisian tidak lengkap (kurangnya lem) dalam cetakan

2025-08-09

Solusi untuk garis udara dan pengisian tidak lengkap (kurangnya lem) di cetakan udara ...

Cetakan injeksi: Dari presisi tingkat milimeter ke mesin transformasi industri yang tidak terlihat

2025-07-07

Cetakan injeksi: Dari presisi milimeter hingga mesin tak terlihat Windu...

Cara memecahkan masalah pemutihan, pengasuhan dan deformasi posisi tulang di outlet air cetakan

2025-08-16

Cara memecahkan masalah pemutihan, pengasuhan dan deformasi POS tulang ...

Buang permukaan belahan cetakan

2025-10-15

Buang permukaan perpisahan cetakan Alur pembuangan pada permukaan perpisahan ...

Solusi untuk tanda udara pada posisi panah di arah cetakan, garis bayangan hitam (garis fusi) di permukaan, dan udara yang terperangkap dan bintik -bintik putih di posisi lubang lampu

2025-08-13

Solusi untuk tanda udara pada posisi panah dalam arah cetakan, ...